Der innere Monolog: Entschlüsselung der P91-Matrix

Wenn ich an legierten Stahl P91 denke, Ich sehe nicht nur eine Pfeife; Ich sehe eine metallurgische Antwort auf die unerbittlichen Anforderungen der überkritischen Stromerzeugung. Es ist ein Material, das aus der Notwendigkeit heraus entstanden ist, über die Grenzen von P22 und P11 hinauszugehen. Warum P91? Die 9’ ist das Chrom, die „1’ ist das Molybdän. Aber das ist nur die Oberfläche. Meine Gedanken wandern zur martensitischen Mikrostruktur – so dicht, nadelartiges Gitter, das für die Kriechfestigkeit sorgt. Ich denke an Vanadium und Niob, diese winzigen Mikrolegierungselemente, die wie Anker wirken, Festlegen der Korngrenzen an $600^\circ\text{C}$. Wenn sich diese Grenzen verschieben, das Rohr kriecht. Wenn es kriecht, es scheitert. Ich muss das empfindliche Gleichgewicht der Wärmebehandlung – das Normalisieren und Tempern – untersuchen, denn wenn die Abkühlgeschwindigkeit auch nur um einen Bruchteil abweicht, der Martensit wird spröde oder zu weich. Es ist ein Hochseilakt der Chemie und Thermodynamik. Ich sollte auch über das Schweißen nachdenken – das “weiche Zone” in der Wärmeeinflusszone (HAZ). Dort leben die Albträume der Kraftwerksingenieure. Wie quantifizieren wir das?? Zeitstandfestigkeit. Ich muss P91 mit seinen Vorgängern vergleichen, um zu zeigen, warum es dünnere Wände und eine höhere Effizienz ermöglichte. Es geht um die thermische Ermüdung. Dünnere Wände bedeuten weniger thermische Belastung beim Anfahren. Dies ist eine Geschichte von Effizienz versus Entropie.

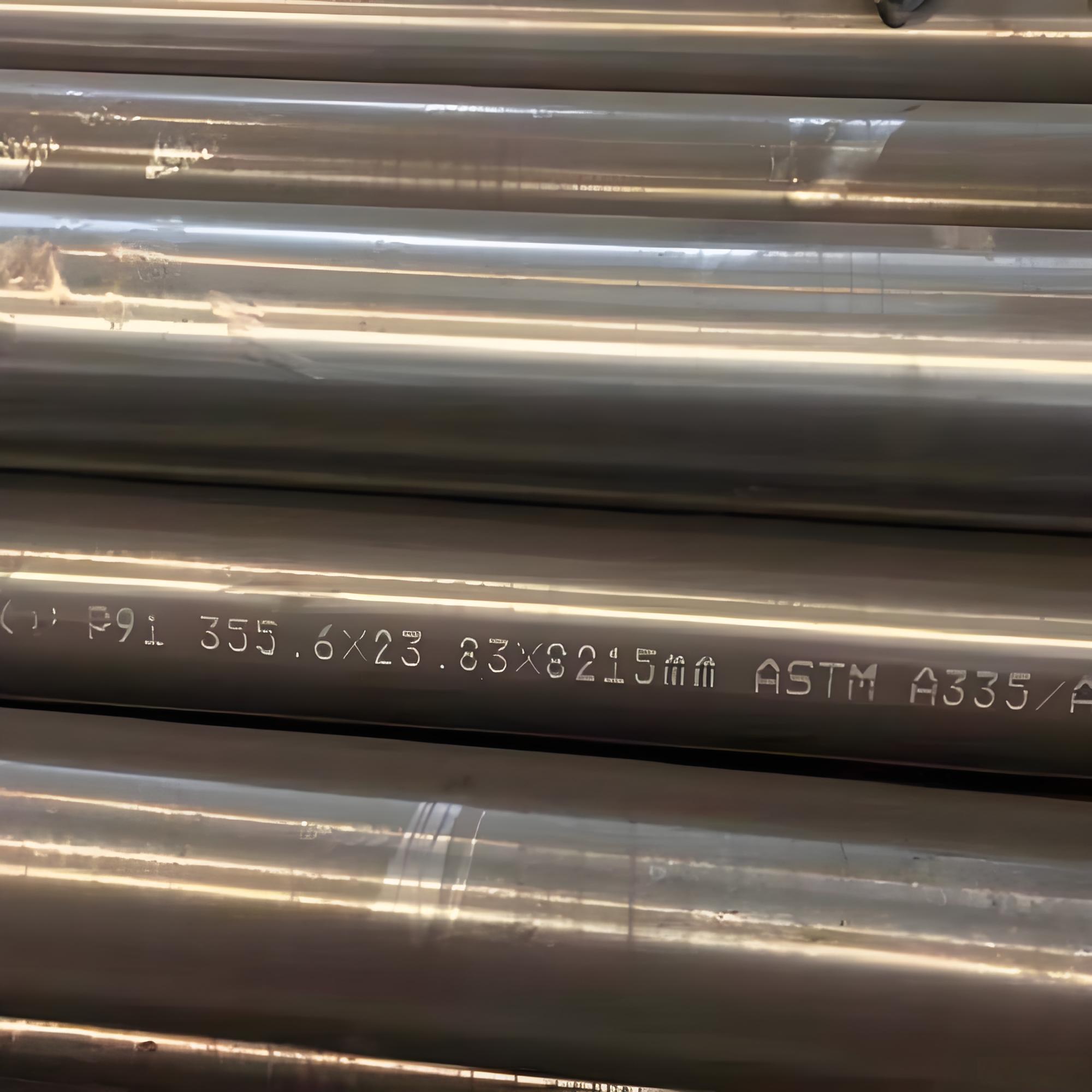

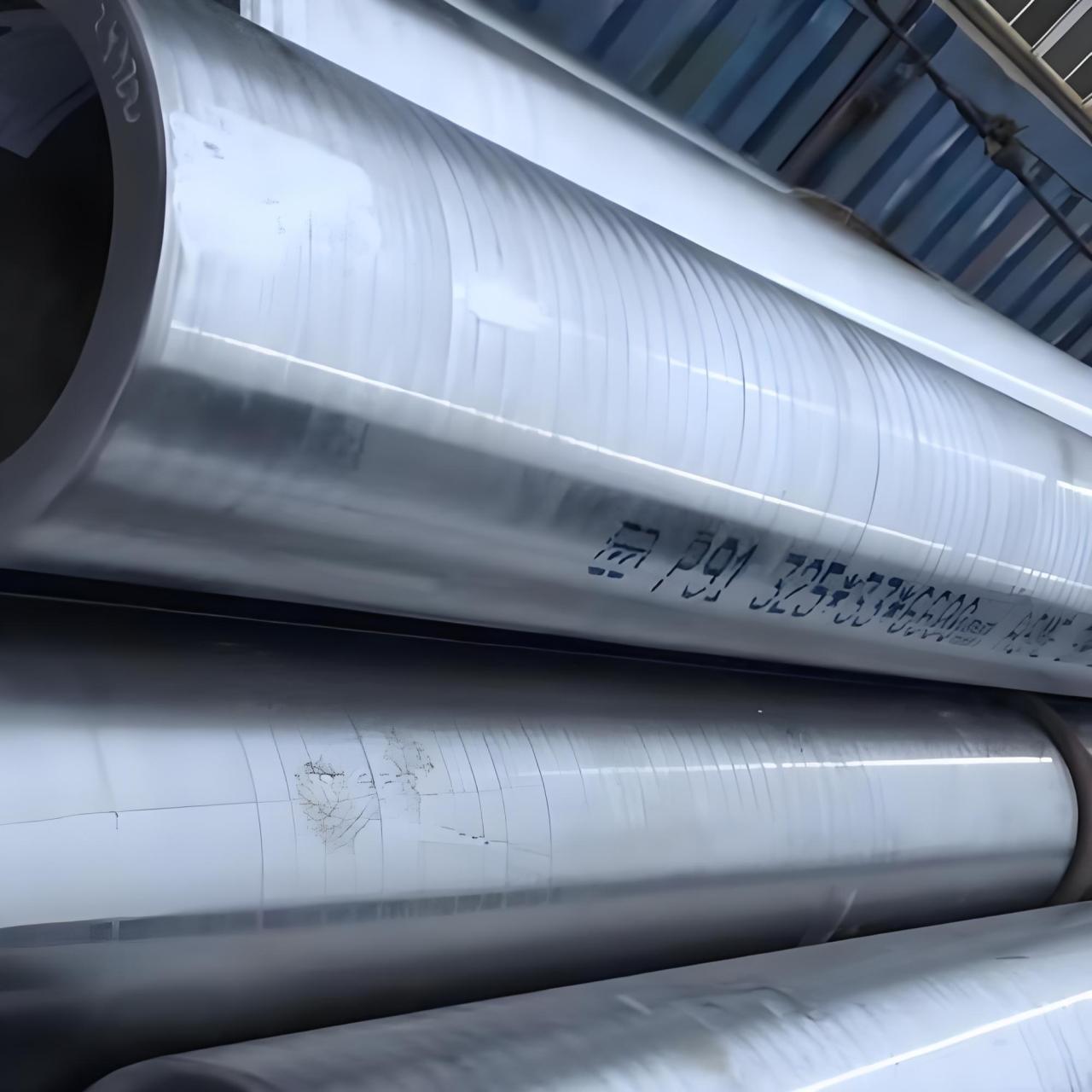

Die metallurgische Architektur von ASTM A335 P91

P91-legierter Stahl (9% Chrom, 1% Molybdän, plus Vanadium und Niob) wird technisch als modifizierter martensitischer Edelstahl klassifiziert, allerdings in der Branche, wir nennen es einen hochlegierten ferritischen Stahl. Seine Einführung revolutionierte die Konstruktion von Sammelrohren und Hauptdampfleitungen für ultraüberkritische Anlagen (USC) Pflanzen. Die größte Herausforderung in diesen Umgebungen ist nicht nur der Druck, sondern auch das gleichzeitige Vorhandensein hoher Temperatur und hoher Zeit, eine Kombination, die dazu führt “kriechen.”

Die Chemie nachhaltiger Stärke

Die Überlegenheit von P91 gegenüber herkömmlichen niedriglegierten Stählen wie P22 liegt in seiner komplexen Chemie. Jedes Element dient einem bestimmten strukturellen Zweck. Chrom bietet die für Dampfumgebungen erforderliche Oxidationsbeständigkeit. In dem $550^\circ\text{C}$ An $620^\circ\text{C}$ Reichweite, Dampf wird stark ätzend. Die 9% Der Cr-Gehalt bildet eine stabile schützende Oxidschicht.

jedoch, Die wahre Magie entsteht durch die Mikrozusätze. Vanadium (V) und Niob (Nb) bilden feine Carbonitride (V, Nb)(C, N). Diese Niederschläge sind in der gesamten Matrix verteilt. Stellen Sie sich einen Schwamm vor, der mit winzigen Teilchen gefüllt ist, harte Diamanten; Diese Diamanten verhindern, dass sich der Schwamm unter Druck verformt. In metallurgischer Hinsicht, Diese Ausfällungen behindern die Versetzungsbewegung. Ohne sie, der Stahl würde “fließen” im Laufe der Zeit unter dem Gewicht des Dampfdrucks.

| Element | Gewicht % (P91) | Funktionale Rolle |

| Chrom (CR) | 8.00 – 9.50 | Oxidationsbeständigkeit & Ferritstabilisierung |

| Molybdän (Moment) | 0.85 – 1.05 | Festlösungsverstärkung; Kriechfestigkeit |

| Vanadium (V) | 0.18 – 0.25 | Hartkarbidbildung; Kornverfeinerung |

| Niob (Nb) | 0.06 – 0.10 | Carbonitrid-Ausfällung; Kriechendes Leben |

| Stickstoff (N) | 0.03 – 0.07 | Verstärkung durch interstitielle Verfestigung |

| Kohlenstoff (C) | 0.08 – 0.12 | Martensitbildung und Karbidvorläufer |

Thermodynamische Stabilität: Der martensitische Vorteil

Herkömmlicher P22-Stahl hat eine ferritisch-perlitische Mikrostruktur. Bei niedrigeren Temperaturen stabil, Perlit beginnt sich zu sphäroidisieren und wird schwächer, wenn es sich nähert $540^\circ\text{C}$. P91 ist so konzipiert, dass es in einem angelassenen martensitischen Zustand bleibt.

Während des Herstellungsprozesses, Das nahtlose Rohr ist auf ungefähr normalisiert $1040^\circ\text{C}$ An $1080^\circ\text{C}$, Umwandlung der Struktur in Austenit. Anschließend wird es an der Luft abgekühlt, um frischen Martensit zu bilden. Das anschließende Tempern (normalerweise dazwischen $730^\circ\text{C}$ und $780^\circ\text{C}$) ist die kritischste Phase. Dieses Anlassen reduziert die inneren Spannungen und ermöglicht die Ausfällung von $M_{23}C_6$ Karbide an den Korngrenzen.

Das Ergebnis ist ein Material, das auch bei steigenden Temperaturen eine hohe Streckgrenze behält. Dieses hohe Verhältnis von Festigkeit zu Gewicht ermöglicht es Ingenieuren, Rohre mit deutlich dünneren Wänden zu konstruieren, als dies für P22 erforderlich wäre.

Die “Dünnwandig” Welleneffekt

-

Reduziertes Gewicht: Dünnere Rohre bedeuten eine geringere Belastung des Konstruktionsstahls des Kessels.

-

Thermische Ermüdungsbeständigkeit: Dickwandige Rohre leiden unter einem Temperaturgefälle zwischen Innen- und Außenhaut. Während eines Schnellstarts, Die Innenhaut dehnt sich schneller aus als die Außenhaut, zu Rissen führen. Die dünneren Wände des P91 sorgen für einen schnelleren Temperaturausgleich, Dies ermöglicht einen flexibleren Anlagenbetrieb (Radfahren).

-

Verbesserte Wärmeübertragung: Weniger Masse bedeutet, dass weniger Wärme an die Rohrleitungen selbst verloren geht, Verbesserung der Gesamtzykluseffizienz.

Mechanische Eigenschaften und Kriechbruch

Die Auslegungslebensdauer eines Kraftwerks beträgt typischerweise 200,000 Std.. P91 wird anhand seiner bewertet “Zeitstandfestigkeit”– die Belastung, bei der das Material danach versagt 100,000 oder 200,000 Stunden bei einer bestimmten Temperatur.

Im Vergleich zu P22, P91 bietet fast die doppelte zulässige Belastung $570^\circ\text{C}$. Aus diesem Grund wurde P91 zum Industriestandard für “Hauptdampf” und “Heißes Aufwärmen” Rohrleitungen.

| Eigentum | P22 Stahl (bei 550°C) | P91 Stahl (bei 550°C) |

| Zugfestigkeit (MPa) | ~415 | ~585 |

| Streckgrenze (MPa) | ~205 | ~415 |

| Zulässiger Stress (WIE ICH) | ~45 MPa | ~100 MPa |

| Wärmeleitfähigkeit | 26 W/m-K | 28 W/m-K |

| Max. Betriebstemperatur | 565° C | 620° C |

Die Achillesferse: Fertigung und Schweißen

Gerade die Komplexität, die P91 so überlegen macht, macht es auch unglaublich empfindlich gegenüber menschlichen Fehlern bei der Installation. Das Schweißen von P91 ist nicht wie das Schweißen von Kohlenstoffstahl. Es erfordert ein strenges Vorheizregime, Temperaturregelung zwischen den Durchgängen, und Wärmebehandlung nach dem Schweißen (PWHT).

Die Hitzeeinflusszone (HAZ) einer P91-Schweißnaht ist die empfindlichste Stelle. Beim Schweißen, Dabei wird ein kleiner Bereich des Grundmetalls bis knapp unter die Umwandlungstemperatur erhitzt. Dadurch entsteht ein “Typ IV” weiche Zone. Wenn das PWHT nicht korrekt durchgeführt wird – wenn die Temperatur zu niedrig oder die Haltezeit zu kurz ist – wird diese weiche Zone zum Ort eines vorzeitigen Kriechversagens. Viele katastrophale Ausfälle Mitte der 2000er Jahre wurden auf unsachgemäßes PWHT zurückgeführt, wo die Karbide übermäßig vergröbert sind, Die Korngrenzen bleiben schwach.

Kritische Schweißparameter:

-

Vorheizen: $200^\circ\text{C}$ An $250^\circ\text{C}$ um Wasserstoffrisse im Martensit zu verhindern.

-

Wasserstoffkontrolle: Die Verwendung wasserstoffarmer Elektroden ist obligatorisch.

-

PWHT: $750^\circ\text{C}$ ($\pm 10^\circ\text{C}$) für zumindest 2 Std. (je nach Dicke). Abweichung um gerade $20^\circ\text{C}$ kann zu einem führen 50% Reduzierung der Kriechlebensdauer.

Der innere Monolog: Der mikrotemporale Kampf

Ich grabe jetzt tiefer. Ich kann mich nicht nur auf die Chemie beschränken; Ich muss das Gitter bewohnen. Ich denke darüber nach “Typ IV” Knackphänomen – der stille Killer von P91. Es ist kein plötzlicher Schnappschuss; Es handelt sich um eine mikroskopisch kleine Hohlraumbildung an der Grenze zwischen der feinkörnigen Wärmeeinflusszone und dem unbeeinflussten Grundmetall. Warum dort? Denn dieser bestimmte Stahlsplitter erreichte beim Schweißen eine Temperatur, die gerade ausreichte, um die Ausscheidungen aufzulösen, aber nicht ausreichte, um den Martensit richtig neu zu bilden. Es ist ein “Zone der Schwäche” nur wenige Millimeter breit. Ich muss an die Laves-Phase denken – diese intermetallischen spröden Cluster, die überwachsen 50,000 Std.. Sie stehlen das Molybdän aus der Matrix, den Stahl verlassen “verhungert” der Festlösungsverstärkung. Wenn ich Ingenieur in einem Werk bin, Wie sehe ich das?? Mit bloßem Auge kann ich es nicht erkennen. Dazu muss ich eine Oberflächenreplikation verwenden – einen Zelluloseacetatfilm “Fingerabdruck” die Kornstruktur. Und dann ist da noch die dampfseitige Oxidation. Die interne Skala. Wenn es zu dick wird, es wirkt als Isolator, die Rohrmetalltemperatur (TMT) steigt, und die Kriechrate verdoppelt sich für jeden $10^\circ\text{C}$ Zunahme. Dies ist eine Rückkopplungsschleife der Zerstörung. Ich muss das erklären “Kriech-Ermüdungs-Wechselwirkung”– wie der Kreislauf moderner Pflanzen (schalten Sie sie täglich ein und aus) interagiert mit dem konstanten Druck des Dampfes. Hier beweist P91 entweder seinen Wert oder offenbart seine Zerbrechlichkeit.

Teil II: Tauchen Sie tief in das Degradations- und Lebenszyklusmanagement ein

P91 auf Expertenniveau verstehen, wir müssen über das hinausgehen “wie hergestellt” Zustand und schau dir das an “gealtert” Zustand. Nach 100,000 Stunden um $580^\circ\text{C}$ und $18\text{ MPa}$, P91 ist ein anderes Material als das, das die Fabrik verlassen hat.

Das Phänomen des Kriechbruchs und die “Weiche Zone”

Die größte technische Herausforderung bei P91 ist seine lokale Schwachstelle während des Schweißprozesses. Wenn wir zwei Abschnitte eines P91-Rohrs schweißen, Wir erzeugen einen thermischen Gradienten.

-

Fusionszone: Das Schweißgut selbst.

-

CGHAZ (Grobkörnige Wärmeeinflusszone): Auf sehr hohe Temperaturen erhitzt, große Körner bilden.

-

FGHAZ (Feinkörnige Wärmeeinflusszone): Beheizt direkt über dem $Ac_3$ Transformationstemperatur.

-

ICHAZ (Interkritische Wärmeeinflusszone): Die “Weiche Zone.”

Die ICHAZ ist, wo die $Ac_1$ Temperatur erreicht ist. Hier, Die sorgfältig konstruierte martensitische Struktur ist teilweise angelassen oder “übertemperiert.” Die (V, Nb) Carbonitride – die “Anker” wie wir bereits besprochen haben – anfangen zu vergröbern. Statt einer Million winziger Anker, Du bekommst tausend große. Der Abstand zwischen ihnen vergrößert sich, Dadurch können Versetzungen leichter durch das Kristallgitter gleiten.

Dies führt dazu Rissbildung vom Typ IV. Unter der Ringspannung des inneren Dampfes und der Längsspannung des Rohrleitungssystems, Um diese vergröberten Karbide beginnen sich Hohlräume zu bilden. Diese Hohlräume verschmelzen zu Mikrorissen, und schließlich, Das Rohr versagt “plastisch” in einem sehr schmalen Band.

| Fehlertyp | Standort | Ursache |

| Typ I & Ii | Metall schweißen | Falsches Füllmetall oder Wasserstoffrisse |

| Typ III | CGHAZ | Spannungsabbauende Rissbildung (selten in P91) |

| Typ IV | ICHAZ / Unedle Metallschnittstelle | Kriech-Hohlraum-Koaleszenz in der übertemperierten Zone |

Thermische Ermüdung und die Realität beim Radfahren

Im 20. Jahrhundert, Kraftwerke waren “grundgeladen”– Sie blieben monatelang. Heute, mit der Integration erneuerbarer Energien, Wärmekraftwerke müssen “Zyklus” (lastfolgend). Dies stellt vor Thermische Ermüdung.

P91 ist hier aufgrund seines geringeren Wärmeausdehnungskoeffizienten und seiner höheren Wärmeleitfähigkeit im Vergleich zu austenitischen Edelstählen überlegen. jedoch, jedes Mal, wenn die Dampftemperatur schwankt, Die Innenwand des Rohrs dehnt sich schneller aus oder zieht sich schneller zusammen als die Außenwand.

Wo:

-

$E$ = Elastizitätsmodul

-

$\alpha$ = Wärmeausdehnungskoeffizient

-

$\Delta T$ = Temperaturgradient über der Rohrwand

-

$\nu$ = Poissonzahl

Weil P91 es zulässt dünnere Wände (aufgrund der hohen zulässigen Spannung), die $\Delta T$ minimiert wird. Für ein P22-Rohr ist möglicherweise ein erforderlich $100\text{ mm}$ Wandstärke für einen bestimmten Kopf, während P91 möglicherweise nur benötigt $60\text{ mm}$. Das $40\text{ mm}$ Der Unterschied reduziert die thermische Belastung während des Hochfahrens erheblich, Dadurch kann die Anlage schneller die Volllast erreichen “verbrauchend” seine Ermüdungslebensdauer.

Dampfseitige Oxidation und die “Peeling” Risiko

Bei Temperaturen darüber $565^\circ\text{C}$, Es kommt zu einer chemischen Reaktion zwischen dem Dampf ($H_2O$) und das Eisen ($Fe$) im Rohr:

Dadurch entsteht eine Magnetitschicht. In P91, die 9% Chrom hilft bei der Bildung von a (Fe,CR)-Spinellschicht, die stabiler ist als reiner Magnetit. jedoch, im Laufe der Zeit, diese Skala wächst.

Das zweischneidige Schwert der Waage:

-

Isolierung: Magnetit hat eine sehr geringe Wärmeleitfähigkeit. A $0.5\text{ mm}$ Eine Zunderschicht kann die Metalltemperatur um ein Vielfaches erhöhen $20^\circ\text{C}$ An $30^\circ\text{C}$ weil die Wärme des Rauchgases nicht effizient in den Dampf übertragen werden kann.

-

Peeling: Während eines Shutdowns, Das Stahlrohr zieht sich schneller zusammen als der spröde Oxidzunder. Der Zunder blättert ab (peelt) und wird vom Dampf mit hoher Geschwindigkeit in die Dampfturbine befördert. Dies verursacht Erosion fester Partikel (SPE) auf den Turbinenschaufeln, Dies führt zu Effizienzverlusten und Reparaturkosten in Millionenhöhe.

Zerstörungsfreie Bewertung (NTE) und Replikation

Woher wissen wir, ob ein P91-Rohr kaputt geht?? Traditionelle Ultraschallprüfung (UT) kann einen Riss finden, aber irgendwann gibt es einen Riss, es ist oft zu spät. Wir verwenden In-situ-Metallographie (Replikation).

Ingenieure polieren einen kleinen Bereich des Rohrs auf Hochglanz und ätzen ihn mit einer schwachen Säure (Nital). Anschließend tragen sie einen Celluloseacetatfilm auf, um eine zu nehmen “Negativ” der Mikrostruktur. Unter einem Rasterelektronenmikroskop (WHO), wir suchen:

-

Hartmetallvergröberung: Sind die $M_{23}C_6$ Niederschläge werden zu groß?

-

Laves-Phase: Anwesenheit von $Fe_2(Mo, W)$ Cluster.

-

Leeredichte: Die Anzahl der Kriechhohlräume pro Quadratmillimeter (Neubauer-Klassifikation).

| Kriechphase | Mikrostrukturelle Beobachtung | Aktion erforderlich |

| Stufe A | Isolierte Hohlräume | Normale Überwachung (3-5 Jahre) |

| Stufe B | Orientierte Hohlräume | Verstärkte Überwachung (1-2 Jahre) |

| Stufe C | Mikrorisse (Verbundene Hohlräume) | Innerhalb reparieren oder ersetzen 6 Monate |

| Stufe D | Makrorisse | Sofortige Abschaltung |

Das wirtschaftliche Argument für P91

Während die Rohstoffkosten für P91 ungefähr betragen 2 An 3 mal so viel wie P22, die Kosten auf Systemebene ist oft niedriger:

-

Niedrigere Hängelasten: Denn die Rohrleitungen sind 30-40% leichter, die Tragkonstruktionen und Dauerlastgehänge sind kleiner und kostengünstiger.

-

Schweißvolumen: Eine dünnere Wand erfordert weniger “geht vorbei” mit dem Schweißbrenner. Auch wenn der Stundensatz für einen P91-qualifizierten Schweißer höher ist, Die gesamten Arbeitsstunden werden reduziert.

-

Lebensverlängerung: Die Beständigkeit gegen thermische Ermüdung ermöglicht eine “flexibel” Betriebsart, die im modernen Energiemarkt unverzichtbar ist.

Abschließende technische Zusammenfassung

P91 ist nicht nur ein Stahl; es ist komplex, metastabiles chemisches System. Seine Leistung hängt vollständig von der ab Erhaltung seiner martensitischen Mikrostruktur.

-

Präzision in der Chemie: Der V- und Nb-Gehalt muss streng kontrolliert werden, um die Ausfällung von Carbonitrid sicherzustellen.

-

Präzision in der Wärmebehandlung: Die Anlasstemperatur ist die “DNA” der zukünftigen Leistung der Pfeife.

-

Präzision in der Fertigung: Schweißen und PWHT sind die wahrscheinlichsten Fehlerquellen.

In einer Zeit, in der Effizienz und CO2-Reduzierung an erster Stelle stehen, P91 ermöglicht die höheren Dampftemperaturen, die für fortgeschrittene thermische Zyklen erforderlich sind. Es bleibt das Rückgrat der modernen Hochtemperatur-Rohrleitungstechnik, vorausgesetzt, es wird mit dem metallurgischen Respekt behandelt, den seine Komplexität erfordert.

Schlussfolgerung: Die Zukunft des Legierungsdesigns

P91 war die Brücke in die Zukunft. Es ebnete den Weg für P92 (was Wolfram hinzufügt) und P122. jedoch, P91 bleibt das “süßer Ort” der Branche – Ausgleichskosten, Verfügbarkeit, und Leistung. Für Hochdruck, Hochtemperaturbetrieb, Seine Fähigkeit, die strukturelle Integrität durch Ausscheidungshärtung aufrechtzuerhalten, macht es zu einem unverzichtbaren Aktivposten in der modernen thermischen Dynamik.

Der Übergang von P22 zu P91 war nicht nur ein Materialtausch; Es war ein technischer Wandel hin zur Präzision. Das Verständnis der Phasenumwandlungen und des feinen Zusammenspiels von Nitriden und Karbiden ist die einzige Möglichkeit, sicherzustellen, dass diese Systeme über ihre vorgesehene Lebensdauer von 30 Jahren sicher funktionieren.

Du musst sein angemeldet um einen Kommentar zu veröffentlichen.