El monólogo interior: Descifrando la matriz P91

Cuando pienso en el acero de aleación P91, No solo veo una pipa; Veo una respuesta metalúrgica a las incesantes demandas de la generación de energía supercrítica.. Es un material que nace de la necesidad de ir más allá de las limitaciones de P22 y P11.. ¿Por qué P91?? El '9’ es el cromo, el '1’ es el molibdeno. Pero eso es sólo la superficie. Mi mente vaga hacia la microestructura martensítica, esa densa, celosía en forma de aguja que proporciona la resistencia a la fluencia. Estoy pensando en el vanadio y el niobio., esos pequeños elementos de microaleación que actúan como anclas, fijando los límites de grano en $600^\circ\text{C}$. Si esos límites se mueven, la tubería se arrastra. si se arrastra, falla. Necesito explorar el delicado equilibrio del tratamiento térmico (la normalización y el templado) porque si la velocidad de enfriamiento se desvía aunque sea por una fracción, la martensita se transforma en algo quebradizo o demasiado blando. Es un acto de química y termodinámica en la cuerda floja. También debería considerar la soldadura: “zona blanda” en la zona afectada por el calor (ZAT). Ahí es donde viven las pesadillas de los ingenieros de centrales eléctricas.. ¿Cómo cuantificamos esto?? Resistencia a la rotura por fluencia. Necesito comparar el P91 con sus predecesores para mostrar por qué permitía paredes más delgadas y mayor eficiencia.. Se trata de la fatiga térmica.. Las paredes más delgadas significan menos estrés térmico durante el arranque. Esta es una historia de eficiencia versus entropía..

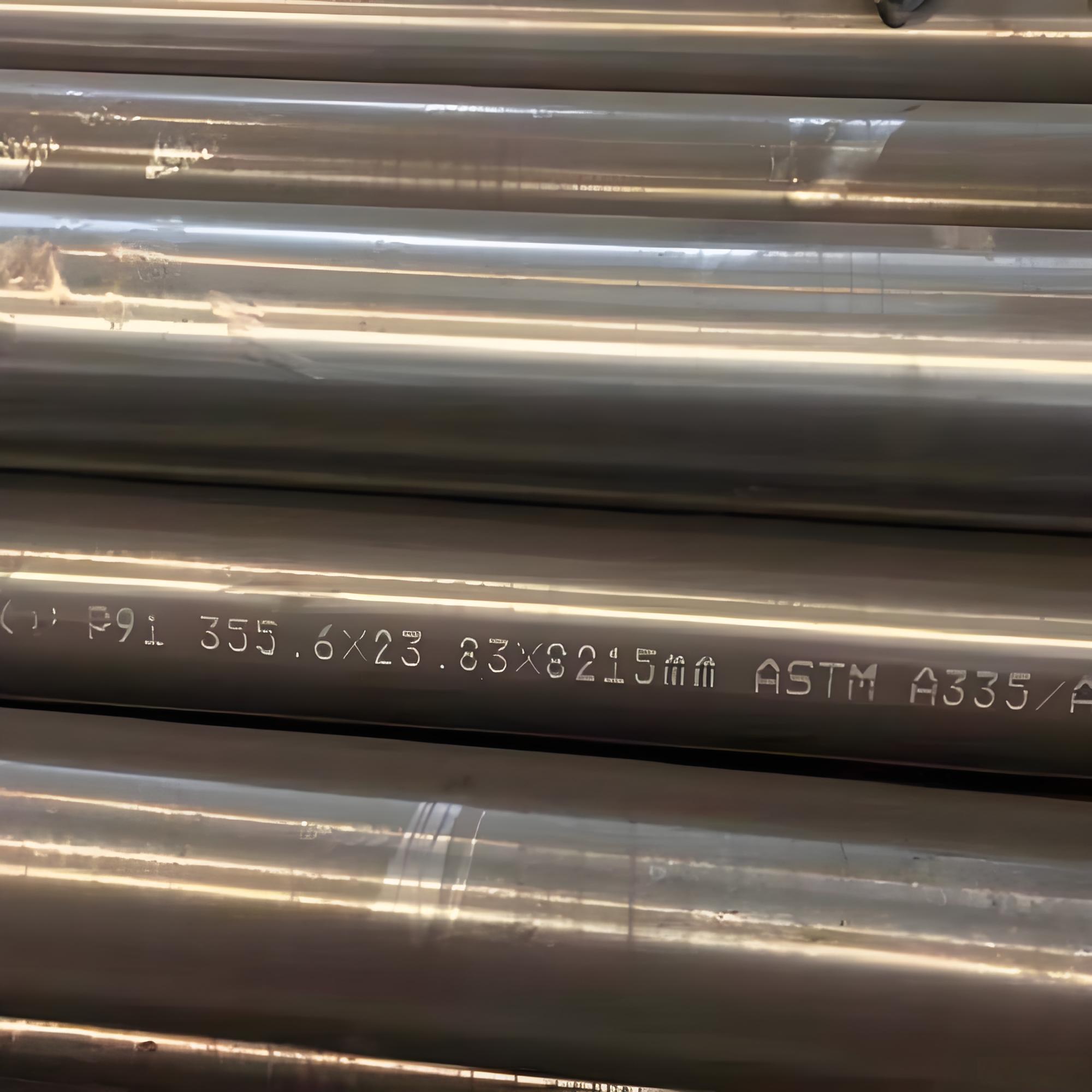

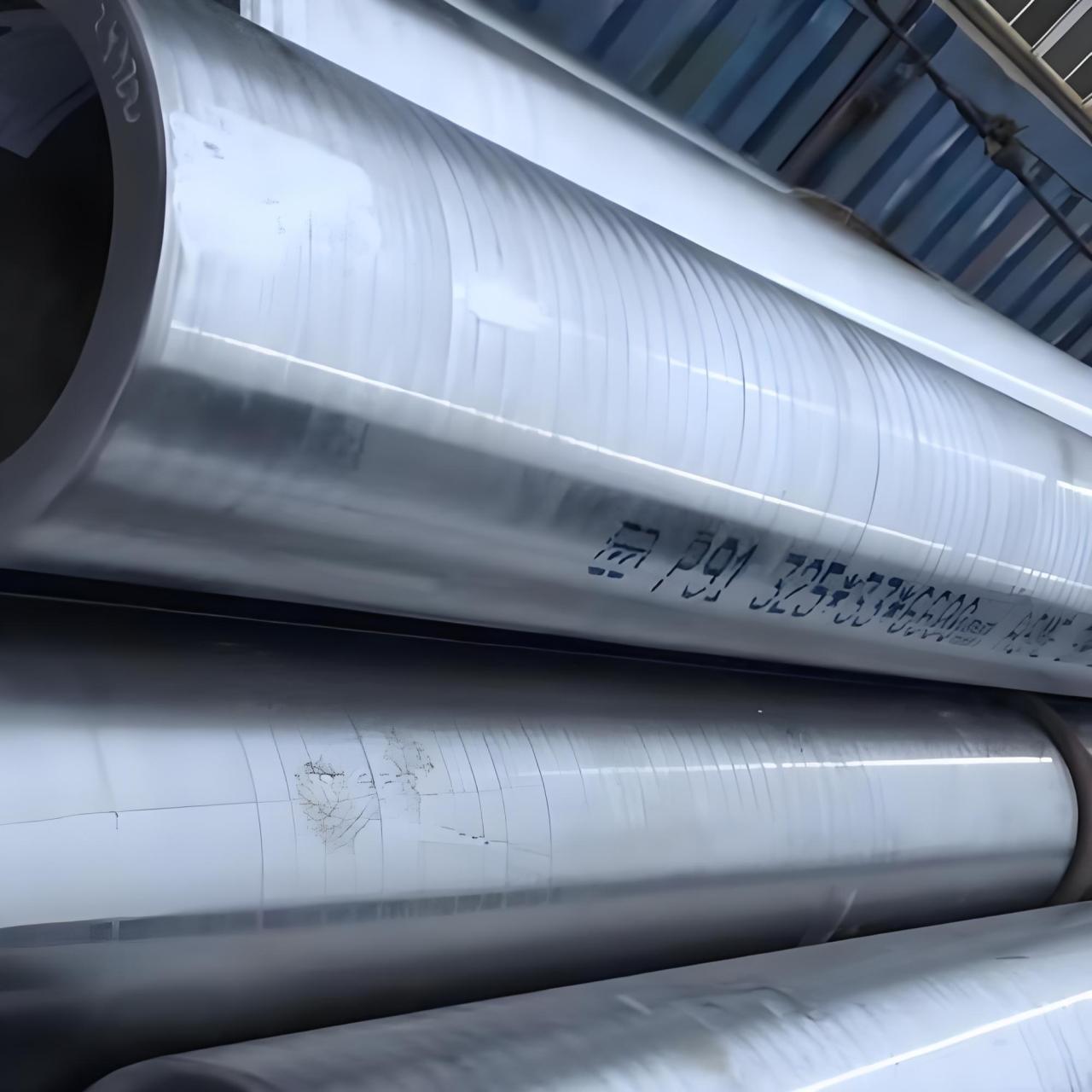

La arquitectura metalúrgica de ASTM A335 P91

Acero de aleación P91 (9% Cromo, 1% Molibdeno, más Vanadio y Niobio) Está técnicamente clasificado como acero inoxidable martensítico modificado., aunque en la industria, Lo llamamos acero ferrítico de alta aleación.. Su introducción revolucionó el diseño de cabezales y tuberías principales de vapor en sistemas ultrasupercríticos. (USC) plantas. El principal desafío en estos entornos no es solo la presión, sino la presencia simultánea de alta temperatura y tiempo., una combinación que conduce a “arrastrarse.”

La química de la fuerza sostenida

La superioridad del P91 sobre los aceros tradicionales de baja aleación como el P22 radica en su compleja química.. Cada elemento tiene un propósito estructural específico.. El cromo proporciona la resistencia a la oxidación necesaria para entornos de vapor.. En el $550^\circ\text{C}$ Para $620^\circ\text{C}$ rango, el vapor se vuelve altamente corrosivo. El 9% El contenido de Cr forma una capa protectora de óxido estable..

sin embargo, La verdadera magia ocurre con las microadiciones.. Vanadio (V) y niobio (Nótese bien) formar carbonitruros finos (V, Nótese bien)(C, norte). Estos precipitados se encuentran dispersos por toda la matriz.. Imagine una esponja llena de diminutos, diamantes duros; Estos diamantes evitan que la esponja se deforme bajo presión.. En términos metalúrgicos, estos precipitados impiden el movimiento de la dislocación. sin ellos, el acero lo haría “fluir” con el tiempo bajo el peso de la presión del vapor.

| Elemento | Peso % (P91) | Rol funcional |

| Cromo (CR) | 8.00 – 9.50 | Resistencia a la oxidación & Estabilización de ferrita |

| Molibdeno (Mes) | 0.85 – 1.05 | Fortalecimiento de solución sólida.; Resistencia a la fluencia |

| Vanadio (V) | 0.18 – 0.25 | Formación de carburo duro; Refinamiento de granos |

| Niobio (Nótese bien) | 0.06 – 0.10 | Precipitación de carbonitruro; Vida de ruptura por fluencia |

| Nitrógeno (norte) | 0.03 – 0.07 | Fortalecimiento mediante endurecimiento intersticial. |

| Carbón (C) | 0.08 – 0.12 | Formación de martensita y precursor de carburo. |

Estabilidad termodinámica: La ventaja martensítica

El acero P22 tradicional tiene una microestructura ferrítica-perlada. Aunque estable a temperaturas más bajas, La perlita comienza a esferoidizarse y debilitarse a medida que se acerca. $540^\circ\text{C}$. P91 está diseñado para permanecer en un estado martensítico templado.

Durante el proceso de fabricación, la tubería sin costura está normalizada a aproximadamente $1040^\circ\text{C}$ Para $1080^\circ\text{C}$, transformando la estructura en austenita. Luego se enfría con aire para formar martensita fresca.. El posterior templado (generalmente entre $730^\circ\text{C}$ y $780^\circ\text{C}$) es la fase más crítica. Este templado reduce las tensiones internas y permite la precipitación de $M_{23}C_6$ carburos en los límites de grano.

El resultado es un material que mantiene un alto límite elástico incluso cuando suben las temperaturas.. Esta alta relación resistencia-peso permite a los ingenieros diseñar tuberías con paredes significativamente más delgadas que las requeridas para P22..

El “Pared delgada” Efecto dominó

-

Peso reducido: Los tubos más delgados significan menos carga sobre el acero estructural de la caldera..

-

Resistencia a la fatiga térmica: Las tuberías de paredes gruesas sufren un gradiente de temperatura entre el revestimiento interior y exterior.. Durante un arranque rápido, La piel interior se expande más rápido que la piel exterior., conduciendo a grietas. Las paredes más delgadas del P91 igualan la temperatura más rápido, permitiendo operaciones de planta más flexibles (ciclismo).

-

Transferencia de calor mejorada: Menos masa significa que se pierde menos calor hacia la propia tubería., mejorando la eficiencia general del ciclo.

Propiedades mecánicas y ruptura por fluencia

La vida útil de diseño de una central eléctrica suele ser 200,000 horas. P91 se evalúa en función de su “Resistencia a la rotura por fluencia”—la tensión a la que el material fallará después 100,000 o 200,000 horas a una temperatura específica.

Comparado con P22, P91 ofrece casi el doble de tensión permitida en $570^\circ\text{C}$. Esta es la razón por la que P91 se convirtió en el estándar de la industria para “Vapor principal” y “Recalentar en caliente” tubería.

| Propiedad | Acero P22 (a 550°C) | P91 Acero (a 550°C) |

| Resistencia a la tracción (MPa) | ~415 | ~585 |

| Fuerza de producción (MPa) | ~205 | ~415 |

| Estrés permitido (COMO YO) | ~45MPa | ~100 MPa |

| Conductividad térmica | 26 W/m-K | 28 W/m-K |

| Temperatura máxima de servicio | 565DO | 620DO |

El talón de Aquiles: Fabricación y Soldadura

La misma complejidad que hace que P91 sea superior también lo hace increíblemente sensible al error humano durante la instalación.. Soldar P91 no es como soldar acero al carbono.. Requiere un estricto régimen de precalentamiento., Control de temperatura entre pasadas, y tratamiento térmico posterior a la soldadura (PWHT).

La zona afectada por el calor (ZAT) de una soldadura P91 es el punto más vulnerable. Durante la soldadura, una pequeña región del metal base se calienta justo por debajo de la temperatura de transformación. Esto crea un “Tipo IV” zona blanda. Si el PWHT no se realiza correctamente (si la temperatura es demasiado baja o el tiempo de retención es demasiado corto), esta zona blanda se convierte en el sitio de una falla por fluencia prematura.. Muchas fallas catastróficas a mediados de la década de 2000 se remontan a una PWHT inadecuada., donde los carburos se volvieron demasiado gruesos, dejando los límites de los granos débiles.

Parámetros críticos de soldadura:

-

Precalentar: $200^\circ\text{C}$ Para $250^\circ\text{C}$ para evitar el craqueo del hidrógeno en la martensita.

-

Control de hidrógeno: Es obligatorio el uso de electrodos con bajo contenido de hidrógeno..

-

PWHT: $750^\circ\text{C}$ ($\pm 10^\circ\text{C}$) por al menos 2 horas (dependiendo del espesor). Desviándose incluso $20^\circ\text{C}$ puede resultar en un 50% reducción de la vida útil.

El monólogo interior: La batalla microtemporal

Estoy profundizando más ahora. No puedo detenerme solo en la química; tengo que habitar el enrejado. Estoy pensando en el “Tipo IV” Fenómeno del cracking: el asesino silencioso del P91. No es un chasquido repentino; Es una formación de vacío microscópico en el límite entre la zona de grano fino afectada por el calor y el metal original no afectado.. ¿Por qué hay? Porque esa astilla específica de acero alcanzó una temperatura durante la soldadura que fue suficiente para disolver los precipitados pero no lo suficiente para reformar la martensita adecuadamente.. es un “zona de debilidad” sólo unos pocos milímetros de ancho. Necesito pensar en la fase de Laves: esos frágiles cúmulos intermetálicos que crecen 50,000 horas. Roban el Molibdeno de la matriz, dejando el acero “famélico” de fortalecimiento de solución sólida. Si soy ingeniero en una planta, ¿Cómo veo esto?? No puedo verlo a simple vista. Tengo que utilizar una película de acetato de celulosa de replicación de superficie para “huella dactilar” la estructura del grano. Y luego está la oxidación del lado del vapor.. La escala interna. Si se vuelve demasiado espeso, actúa como aislante, la temperatura del metal del tubo (TTM) se levanta, y la tasa de fluencia se duplica por cada $10^\circ\text{C}$ aumentar. Este es un ciclo de retroalimentación de destrucción.. necesito explicar el “interacción fluencia-fatiga”—Cómo funciona el ciclo de las plantas modernas. (encenderlos y apagarlos diariamente) interactúa con la presión constante del vapor. Aquí es donde P91 demuestra su valía o revela su fragilidad..

Parte II: Profundización en la degradación y la gestión del ciclo de vida

Comprender P91 a nivel experto, debemos ir más allá del “tal como fue fabricado” estado y mirar el “viejo” estado. Después 100,000 horas en $580^\circ\text{C}$ y $18\text{ MPa}$, P91 es un material diferente al que salió del molino.

El fenómeno de la ruptura por fluencia y la “Zona blanda”

El desafío técnico más importante con P91 es su vulnerabilidad localizada durante el proceso de soldadura.. Cuando soldamos dos tramos de tubería P91, creamos un gradiente térmico.

-

Zona de Fusión: El propio metal de soldadura..

-

CGHAZ (Zona afectada por el calor de grano grueso): Calentado a temperaturas muy altas., formando granos grandes.

-

FGHAZ (Zona afectada por el calor de grano fino): Calentado justo encima del $Ac_3$ temperatura de transformación.

-

ICHAZ (Zona intercrítica afectada por el calor): El “Zona Blanda.”

El ICHAZ es donde el $Ac_1$ se alcanza la temperatura. Aquí, La estructura martensítica meticulosamente diseñada está parcialmente templada o “demasiado templado.” El (V, Nótese bien) carbonitruros—los “anclajes” discutimos antes—comienzan a volverse más groseros. En lugar de un millón de pequeñas anclas, obtienes mil grandes. La distancia entre ellos aumenta, permitiendo que las dislocaciones se deslicen a través de la red cristalina más fácilmente.

Esto lleva a Agrietamiento tipo IV. Bajo la tensión circular del vapor interno y la tensión longitudinal del sistema de tuberías, Se empiezan a formar huecos alrededor de estos carburos gruesos.. Estos vacíos se fusionan en microfisuras., y eventualmente, la tubería falla “plasticamente” en una banda muy estrecha.

| Tipo de falla | Ubicación | Causa |

| Tipo I & II | Metal de soldadura | Metal de aportación incorrecto o craqueo por hidrógeno |

| Tipo III | CGHAZ | Agrietamiento para aliviar la tensión (raro en P91) |

| Tipo IV | ICHAZ / Interfaz de metal base | Coalescencia de vacíos de fluencia en la zona sobretemplada |

La fatiga térmica y la realidad del ciclismo

En el siglo XX, Las plantas de energía fueron “con base cargada”—se quedaron durante meses. Hoy, con la integración de las energías renovables, Las plantas térmicas deben “ciclo” (seguimiento de carga). Esto introduce Fatiga térmica.

P91 es superior aquí debido a su menor coeficiente de expansión térmica y mayor conductividad térmica en comparación con los aceros inoxidables austeníticos.. sin embargo, cada vez que la temperatura del vapor cambia, La pared interior de la tubería se expande o contrae más rápido que la pared exterior..

Dónde:

-

$E$ = Módulo de Young

-

$\alpha$ = Coeficiente de expansión térmica

-

$\Delta T$ = gradiente de temperatura a través de la pared de la tubería

-

$\nu$ = relación de Poisson

Porque P91 permite paredes más delgadas (debido al alto estrés permitido), el $\Delta T$ se minimiza. Una tubería P22 puede requerir un $100\text{ mm}$ espesor de pared para un encabezado específico, mientras que P91 podría sólo necesitar $60\text{ mm}$. Este $40\text{ mm}$ La diferencia reduce drásticamente el estrés térmico durante el arranque., permitiendo que la planta alcance la carga completa más rápido sin “consumidor” su vida de fatiga.

Oxidación del lado del vapor y la “Exfoliación” Riesgo

A temperaturas superiores $565^\circ\text{C}$, Se produce una reacción química entre el vapor. ($H_2O$) y el hierro ($Fe$) en la tubería:

Esto forma una escala de magnetita.. En P91, el 9% El cromo ayuda a formar un (fe,CR)-capa de espinela que es más estable que la magnetita pura. sin embargo, con el tiempo, esta escala crece.

La espada de doble filo de la escala:

-

Aislamiento: La magnetita tiene una conductividad térmica muy baja.. A $0.5\text{ mm}$ Una capa de incrustaciones puede aumentar la temperatura del metal en $20^\circ\text{C}$ Para $30^\circ\text{C}$ porque el calor de los gases de combustión no puede transferirse al vapor de manera eficiente.

-

Exfoliación: Durante un cierre, La tubería de acero se contrae más rápido que las frágiles incrustaciones de óxido.. La escala se desprende (exfolia) y es transportado por el vapor a altas velocidades hacia la turbina de vapor.. Esto causa Erosión de partículas sólidas (SPE) en las palas de la turbina, lo que genera millones de dólares en pérdidas de eficiencia y costos de reparación.

Evaluación no destructiva (ECM) y replicación

¿Cómo sabemos si una tubería P91 está muriendo?? Pruebas ultrasónicas tradicionales (Utah) puede encontrar una grieta, pero en el momento hay una grieta, muchas veces es demasiado tarde. Usamos Metalografía in situ (Replicación).

Los ingenieros pulen una pequeña área de la tubería hasta obtener un acabado de espejo y la graban con un ácido débil. (nital). Luego aplican una película de acetato de celulosa para tomar una “negativo” de la microestructura. Bajo un microscopio electrónico de barrido (OMS), buscamos:

-

Engrosamiento de carburo: son los $M_{23}C_6$ los precipitados se vuelven demasiado grandes?

-

Fase Lavas: Presencia de $Fe_2(Mo, W)$ grupos.

-

Densidad del vacío: El número de huecos de fluencia por milímetro cuadrado. (Clasificación de Neubauer).

| Etapa de fluencia | Observación microestructural | Acción requerida |

| Etapa A | vacíos aislados | Monitoreo normal (3-5 años) |

| Etapa B | Vacíos orientados | Mayor seguimiento (1-2 años) |

| Etapa C | Microfisuras (vacíos vinculados) | Reparar o reemplazar dentro de 6 meses |

| Etapa D | Macrogrietas | Apagado inmediato |

El argumento económico a favor del P91

Si bien el costo de la materia prima de P91 es aproximadamente 2 Para 3 veces el de P22, el Costo a nivel del sistema es a menudo más bajo:

-

Cargas de suspensión inferior: Porque la tubería es 30-40% encendedor, las estructuras de soporte y los soportes de carga constante son más pequeños y económicos.

-

Volumen de soldadura: Una pared más delgada requiere menos “pasa” con el soplete de soldadura. Aunque la tarifa por hora para un soldador calificado P91 es más alta, el total de horas-hombre se reducen.

-

Extensión de vida: La resistencia a la fatiga térmica permite una “flexible” modo de operación que es esencial en el mercado energético moderno.

Resumen técnico final

P91 no es sólo un acero; es un complejo, sistema químico metaestable. Su rendimiento depende enteramente de la preservación de su microestructura martensítica.

-

Precisión en química: El contenido de V y Nb debe controlarse estrictamente para garantizar la precipitación del carbonitruro..

-

Precisión en el tratamiento térmico: La temperatura de templado es la “ADN” del rendimiento futuro de la tubería.

-

Precisión en la fabricación: La soldadura y el PWHT son los puntos más probables de fallo.

En una era donde la eficiencia y la reducción de carbono son primordiales, P91 permite las temperaturas de vapor más altas requeridas para ciclos térmicos avanzados. Sigue siendo la columna vertebral de la ingeniería moderna de tuberías de alta temperatura., siempre que sea tratado con el respeto metalúrgico que su complejidad exige.

Conclusión: El futuro del diseño de aleaciones

P91 fue el puente hacia el futuro. Allanó el camino para el P92 (que agrega tungsteno) y P122. sin embargo, P91 sigue siendo el “punto dulce” de la industria—costos de equilibrio, disponibilidad, y rendimiento. Para alta presión, servicio de alta temperatura, su capacidad para mantener la integridad estructural mediante el endurecimiento por precipitación lo convierte en un activo indispensable en la dinámica térmica moderna..

La transición de P22 a P91 no fue solo un intercambio de materiales; Fue un cambio de ingeniería hacia la precisión.. Comprender las transformaciones de fase y la delicada interacción de nitruros y carburos es la única manera de garantizar que estos sistemas funcionen de manera segura durante la vida útil prevista de 30 años..

Debes ser iniciado sesión Para publicar un comentario.