Le monologue intérieur: Décrypter la matrice P91

Quand je pense à l'acier allié P91, Je ne vois pas seulement un tuyau; Je vois une réponse métallurgique aux exigences incessantes de la production d'énergie supercritique. C'est un matériau né de la nécessité d'aller au-delà des limites du P22 et du P11.. Pourquoi P91? Le '9’ est le chrome, le '1’ est le molybdène. Mais ce n'est que la surface. Mon esprit dérive vers la microstructure martensitique, cette structure dense, treillis en forme d'aiguille qui fournit la résistance au fluage. Je pense au vanadium et au niobium, ces minuscules éléments en micro-alliage qui agissent comme des ancres, épingler les joints de grains à $600^\circ\text{C}$. Si ces frontières bougent, le tuyau rampe. Si ça rampe, ça échoue. Je dois explorer l'équilibre délicat du traitement thermique - la normalisation et le revenu - car si la vitesse de refroidissement est réduite, ne serait-ce que d'une fraction, la martensite se transforme en quelque chose de cassant ou de trop mou. C’est un acte de chimie et de thermodynamique de haut niveau. Je devrais également considérer le soudage—le “zone molle” dans la zone affectée par la chaleur (ZAT). C’est là que vivent les cauchemars des ingénieurs des centrales électriques. Comment pouvons-nous quantifier cela? Résistance à la rupture par fluage. Je dois comparer le P91 à ses prédécesseurs pour montrer pourquoi il permettait des parois plus fines et une efficacité plus élevée.. Il s’agit de la fatigue thermique. Des parois plus fines signifient moins de stress thermique lors du démarrage. C'est une histoire d'efficacité contre entropie.

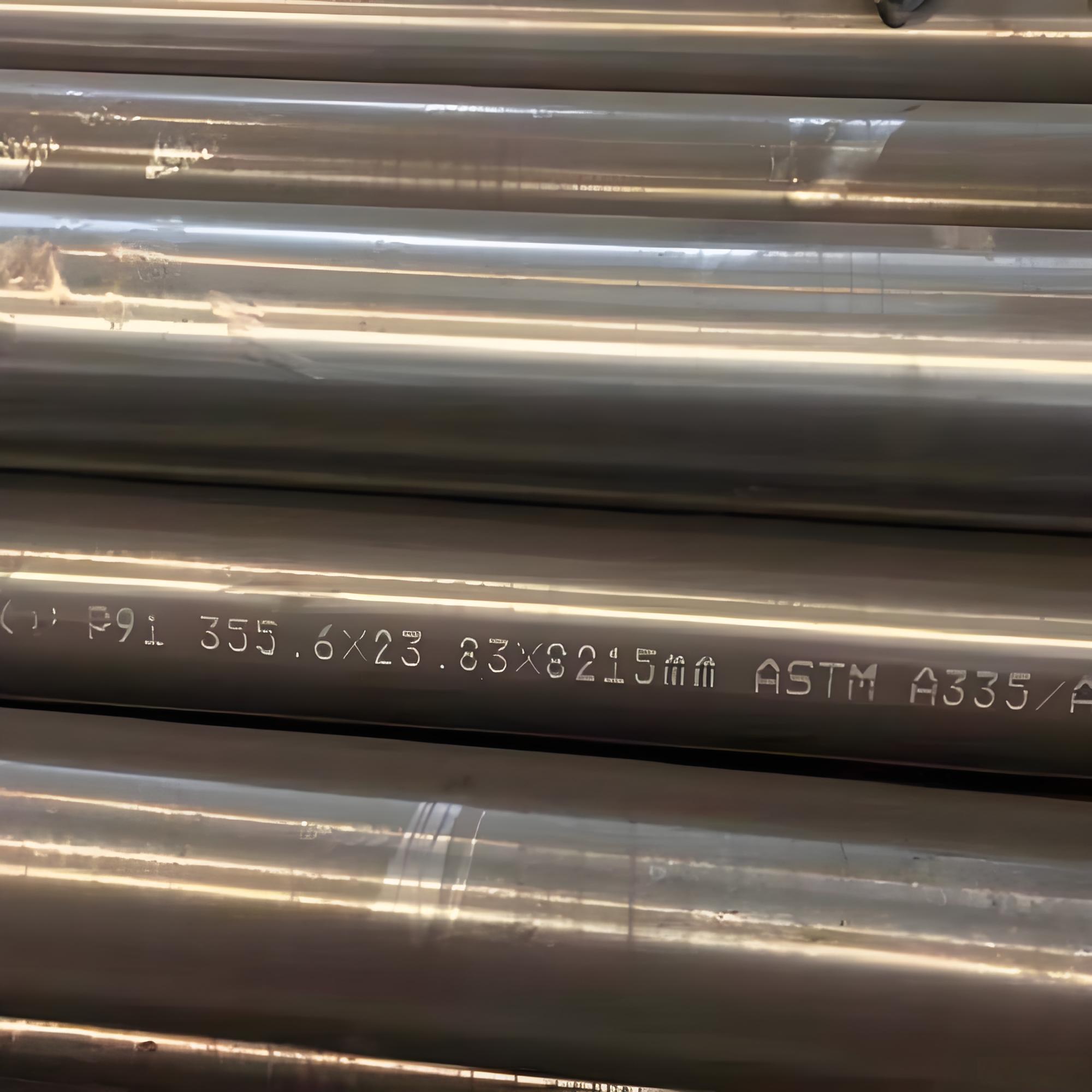

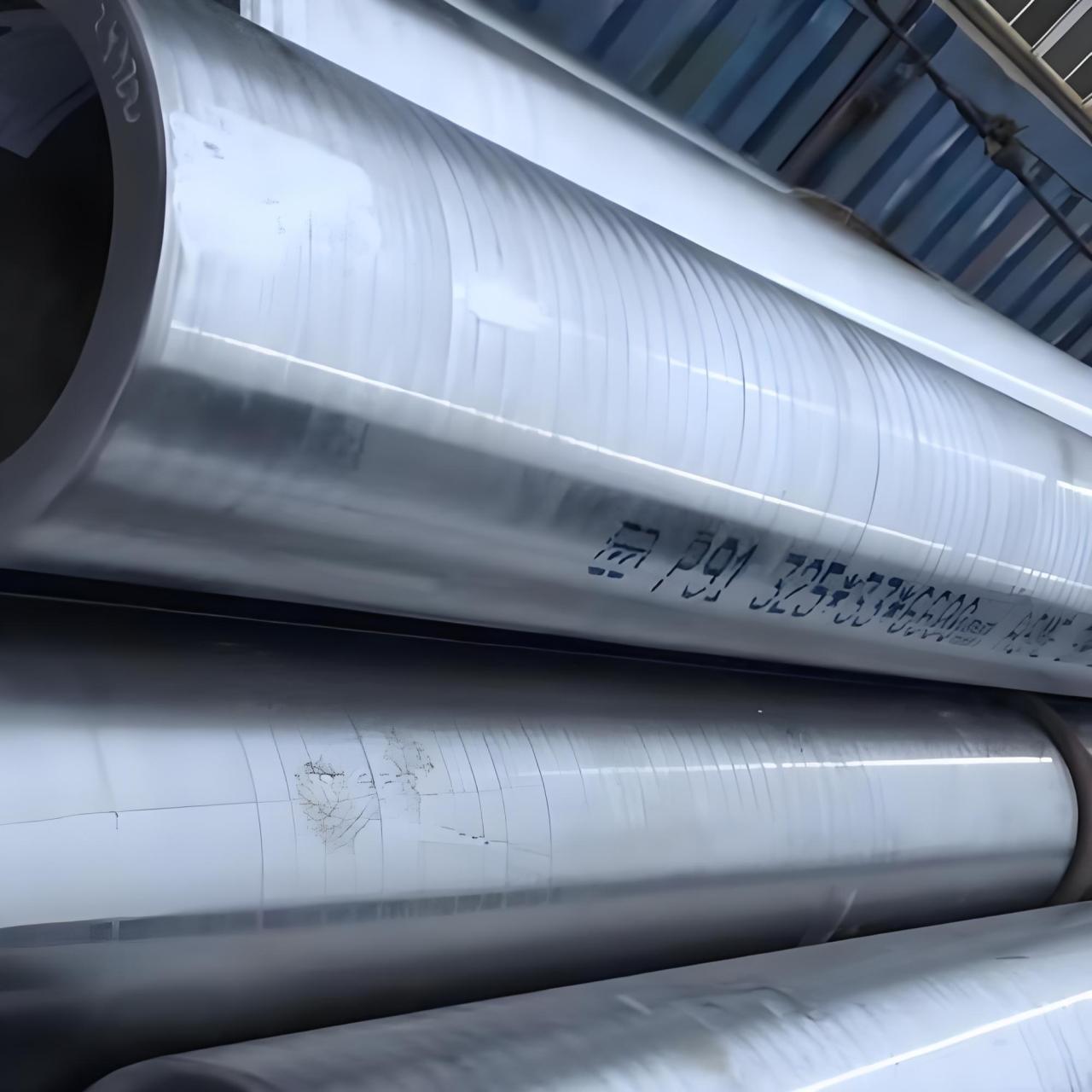

L'architecture métallurgique de l'ASTM A335 P91

Acier allié P91 (9% Chrome, 1% Molybdène, plus Vanadium et Niobium) est techniquement classé comme acier inoxydable martensitique modifié, mais dans l'industrie, nous l'appelons un acier ferritique fortement allié. Son introduction a révolutionné la conception des collecteurs et des canalisations de vapeur principales dans les environnements ultra-supercritiques. (USC) plantes. Le principal défi dans ces environnements n’est pas seulement la pression : c’est la présence simultanée de températures et de durées élevées., une combinaison qui conduit à “ramper.”

La chimie de la force soutenue

La supériorité du P91 sur les aciers traditionnels faiblement alliés comme le P22 réside dans sa chimie complexe. Chaque élément répond à un objectif structurel spécifique. Le chrome offre la résistance à l'oxydation nécessaire aux environnements de vapeur. dans le $550^\circ\text{C}$ à $620^\circ\text{C}$ gamme, la vapeur devient très corrosive. Le 9% La teneur en Cr forme une couche d'oxyde protectrice stable.

Cependant, la vraie magie opère avec les micro-ajouts. Vanadium (V) et niobium (Nb) former de fins carbonitrures (V, Nb)(C, N). Ces précipités sont dispersés dans toute la matrice. Imaginez une éponge remplie de minuscules, diamants durs; ces diamants empêchent l'éponge de se déformer sous la pression. En termes métallurgiques, ces précipités entravent le mouvement de la luxation. Sans eux, l'acier serait “couler” au fil du temps sous le poids de la pression de la vapeur.

| Élément | Poids % (P91) | Rôle fonctionnel |

| Chrome (CR) | 8.00 – 9.50 | Résistance à l'oxydation & Stabilisation en ferrite |

| Molybdène (Mo) | 0.85 – 1.05 | Renforcement de solution solide; Résistance au fluage |

| Vanadium (V) | 0.18 – 0.25 | Formation de carbure dur; Affinage des grains |

| Niobium (Nb) | 0.06 – 0.10 | Précipitation de carbonitrure; Durée de vie en cas de fluage-rupture |

| Azote (N) | 0.03 – 0.07 | Renforcement par durcissement interstitiel |

| Carbone (C) | 0.08 – 0.12 | Formation de martensite et précurseur de carbure |

Stabilité thermodynamique: L'avantage martensitique

L'acier P22 traditionnel a une microstructure ferritique-perlitique. Bien que stable à des températures plus basses, la perlite commence à se sphéroïdiser et à s'affaiblir à mesure qu'elle s'approche $540^\circ\text{C}$. Le P91 est conçu pour rester dans un état martensitique revenu.

Pendant le processus de fabrication, le tuyau sans soudure est normalisé à environ $1040^\circ\text{C}$ à $1080^\circ\text{C}$, transformer la structure en austénite. Il est ensuite refroidi à l'air pour former de la martensite fraîche.. La trempe ultérieure (généralement entre $730^\circ\text{C}$ et $780^\circ\text{C}$) est la phase la plus critique. Cette trempe réduit les contraintes internes et permet la précipitation des $M_{23}C_6$ carbures aux joints de grains.

Le résultat est un matériau qui conserve une limite d'élasticité élevée même lorsque les températures augmentent.. Ce rapport résistance/poids élevé permet aux ingénieurs de concevoir des tuyaux avec des parois nettement plus fines que celles requises pour le P22..

Le “Paroi mince” Effet d'entraînement

-

Poids réduit: Des tuyaux plus fins signifient moins de charge sur l'acier de construction de la chaudière.

-

Résistance à la fatigue thermique: Les tuyaux à paroi épaisse souffrent d'un gradient de température entre la peau intérieure et extérieure. Lors d'un démarrage rapide, la peau interne se dilate plus rapidement que la peau externe, conduisant à des fissures. Les parois plus fines du P91 égalisent la température plus rapidement, permettant des opérations d'usine plus flexibles (vélo).

-

Transfert de chaleur amélioré: Moins de masse signifie moins de perte de chaleur dans la tuyauterie elle-même, améliorer l'efficacité globale du cycle.

Propriétés mécaniques et rupture par fluage

La durée de vie nominale d'une centrale électrique est généralement 200,000 heures. P91 est évalué sur la base de son “Résistance à la rupture par fluage”— la contrainte à laquelle le matériau se brisera après 100,000 ou 200,000 heures à une température spécifique.

Par rapport au P22, P91 offre près du double de la contrainte admissible à $570^\circ\text{C}$. C'est pourquoi le P91 est devenu la norme industrielle pour “Vapeur principale” et “Réchauffer à chaud” tuyauterie.

| Propriété | Acier P22 (à 550°C) | Acier P91 (à 550°C) |

| Traction (MPa) | ~415 | ~585 |

| Élasticité (MPa) | ~205 | ~415 |

| Contrainte admissible (COMME MOI) | ~45 MPa | ~100 MPa |

| Conductivité thermique | 26 W/m-K | 28 W/m-K |

| Température de service maximale | 565° C | 620° C |

Le talon d'Achille: Fabrication et soudure

La complexité même qui rend le P91 supérieur le rend également incroyablement sensible aux erreurs humaines lors de l'installation.. Le soudage du P91 n’est pas comme le soudage de l’acier au carbone. Cela nécessite un régime strict de préchauffage, Contrôle de la température entre les passes, et traitement thermique après soudage (Pwht).

La zone affectée par la chaleur (ZAT) d'une soudure P91 est le point le plus vulnérable. Pendant le soudage, une petite région du métal-mère est chauffée juste en dessous de la température de transformation. Cela crée un “Type IV” zone molle. Si le PWHT n'est pas effectué correctement (si la température est trop basse ou le temps de maintien est trop court), cette zone molle devient le site d'une rupture prématurée par fluage.. De nombreux échecs catastrophiques survenus au milieu des années 2000 étaient imputables à un PWHT inapproprié., où les carbures ont grossi, laissant les joints de grains faibles.

Paramètres de soudage critiques:

-

Préchauffer: $200^\circ\text{C}$ à $250^\circ\text{C}$ pour éviter la fissuration par l'hydrogène dans la martensite.

-

Contrôle de l'hydrogène: L'utilisation d'électrodes à faible teneur en hydrogène est obligatoire.

-

Pwht: $750^\circ\text{C}$ ($\pm 10^\circ\text{C}$) pour au moins 2 heures (en fonction de l'épaisseur). Dévier de même $20^\circ\text{C}$ peut entraîner une 50% réduction de la durée de vie au fluage.

Le monologue intérieur: La bataille micro-temporelle

Je creuse plus profondément maintenant. Je ne peux pas m'arrêter à la chimie; Je dois habiter le treillis. Je pense au “Type IV” phénomène de fissuration – le tueur silencieux du P91. Ce n'est pas un claquement soudain; il s'agit d'une formation de vide microscopique à la limite entre la zone à grain fin affectée thermiquement et le métal-mère non affecté. Pourquoi là? Parce que ce ruban d'acier spécifique a atteint une température pendant le soudage qui était juste suffisante pour dissoudre les précipités mais pas suffisante pour reformer correctement la martensite.. C'est un “zone de faiblesse” seulement quelques millimètres de large. Je dois penser à la phase de Laves, ces amas intermétalliques fragiles qui se développent sur 50,000 heures. Ils volent le Molybdène de la matrice, quitter l'acier “affamé” de renforcement de solution solide. Si je suis ingénieur dans une usine, comment puis-je voir ça? Je ne peux pas le voir à l'oeil nu. Je dois utiliser une réplication de surface – un film d'acétate de cellulose pour “empreinte digitale” la structure des grains. Et puis il y a l’oxydation côté vapeur. L'échelle interne. Si ça devient trop épais, il fait office d'isolant, la température du métal du tube (TMT) se lève, et le taux de fluage double pour chaque $10^\circ\text{C}$ augmenter. C'est une boucle de rétroaction de destruction. Je dois expliquer le “interaction fluage-fatigue”—comment le cycle des plantes modernes (les allumer et les éteindre quotidiennement) interagit avec la pression constante de la vapeur. C’est ici que le P91 prouve sa valeur ou révèle sa fragilité.

Deuxième partie: Plongée en profondeur dans la gestion de la dégradation et du cycle de vie

Comprendre P91 à un niveau expert, nous devons aller au-delà du “tel que fabriqué” état et regardez le “âgé” État. Après 100,000 heures à $580^\circ\text{C}$ et $18\text{ MPa}$, Le P91 est un matériau différent de celui qui a quitté l'usine.

Le phénomène de fluage-rupture et le “Zone douce”

Le défi technique le plus important du P91 est sa vulnérabilité localisée pendant le processus de soudage.. Quand on soude deux tronçons de tuyau P91, nous créons un gradient thermique.

-

Zone de fusion: Le métal fondu lui-même.

-

CGHAZ (Zone affectée par la chaleur à gros grains): Chauffé à des températures très élevées, former de gros grains.

-

FGHAZ (Zone affectée par la chaleur à grain fin): Chauffé juste au-dessus du $Ac_3$ température de transformation.

-

ICHAZ (Zone affectée par la chaleur intercritique): Le “Zone douce.”

Le ICHAZ est l'endroit où le $Ac_1$ la température est atteinte. Ici, la structure martensitique méticuleusement conçue est partiellement trempée ou “trop tempéré.” Le (V, Nb) carbonitrures - les “points d’ancrage” nous en avons discuté plus tôt - commencez à grossir. Au lieu d'un million de petites ancres, tu en as mille gros. La distance entre eux augmente, permettant aux dislocations de glisser plus facilement à travers le réseau cristallin.

Cela conduit à Fissuration de type IV. Sous la contrainte circonférentielle de la vapeur interne et la contrainte longitudinale du système de tuyauterie, des vides commencent à se former autour de ces carbures grossiers. Ces vides fusionnent en micro-fissures, et finalement, le tuyau tombe en panne “plastiquement” dans une bande très étroite.

| Type de panne | Emplacement | Cause |

| Tapez I & Ii | Métal soudé | Métal d’apport incorrect ou fissuration par l’hydrogène |

| Type III | CGHAZ | Fissuration de soulagement de contrainte (rare dans P91) |

| Type IV | ICHAZ / Interface métal de base | Coalescence des vides de fluage dans la zone surrevenue |

Fatigue thermique et réalité cycliste

Au 20ème siècle, les centrales électriques étaient “chargé en base”-ils sont restés pendant des mois. Aujourd'hui, avec l’intégration des énergies renouvelables, les centrales thermiques doivent “faire du vélo” (suivi de charge). Ceci introduit Fatigue thermique.

Le P91 est ici supérieur en raison de son coefficient de dilatation thermique plus faible et de sa conductivité thermique plus élevée par rapport aux aciers inoxydables austénitiques.. Cependant, chaque fois que la température de la vapeur change, la paroi intérieure du tuyau se dilate ou se contracte plus rapidement que la paroi extérieure.

Où:

-

$E$ = Module de Young

-

$\alpha$ = Coefficient de dilatation thermique

-

$\Delta T$ = gradient de température à travers la paroi du tuyau

-

$\nu$ = Coefficient de Poisson

Parce que P91 permet murs plus fins (en raison d'une contrainte admissible élevée), le $\Delta T$ est minimisé. Un tuyau P22 peut nécessiter un $100\text{ mm}$ épaisseur de paroi pour un linteau spécifique, alors que P91 n'aurait peut-être besoin que de $60\text{ mm}$. Ce $40\text{ mm}$ la différence réduit considérablement la contrainte thermique pendant la montée en puissance, permettant à l'usine d'atteindre sa pleine charge plus rapidement sans “consommant” sa durée de vie en fatigue.

Oxydation côté vapeur et “Exfoliation” Risque

À des températures supérieures $565^\circ\text{C}$, une réaction chimique se produit entre la vapeur ($H_2O$) et le fer ($Fe$) dans le tuyau:

Cela forme une échelle de magnétite. Dans P91, le 9% Le chrome aide à former un (Fe,CR)-couche de spinelle plus stable que la magnétite pure. Cependant, au fil du temps, cette échelle grandit.

L’épée d’échelle à double tranchant:

-

Isolation: La magnétite a une très faible conductivité thermique. A $0.5\text{ mm}$ couche de tartre peut augmenter la température du métal de $20^\circ\text{C}$ à $30^\circ\text{C}$ parce que la chaleur des gaz de combustion ne peut pas être transférée efficacement dans la vapeur.

-

Exfoliation: Lors d'un arrêt, le tuyau en acier se contracte plus rapidement que la calamine d'oxyde fragile. Le tartre s'écaille (exfolie) et est transporté par la vapeur à grande vitesse dans la turbine à vapeur. Cela provoque Érosion des particules solides (SPE) sur les aubes de turbine, entraînant des millions de dollars de pertes d'efficacité et de coûts de réparation.

Évaluation non destructive (EMI) et réplication

Comment savoir si un tuyau P91 est en train de mourir? Tests par ultrasons traditionnels (Utah) je peux trouver une fissure, mais au moment où il y a une fissure, c'est souvent trop tard. Nous utilisons Métallographie in situ (Réplication).

Les ingénieurs polissent une petite zone du tuyau pour obtenir une finition miroir et la gravent avec un acide faible. (Nital). Ils appliquent ensuite un film d'acétate de cellulose pour prendre une “négatif” de la microstructure. Au microscope électronique à balayage (OMS), nous recherchons:

-

Grossissement du carbure: Sont les $M_{23}C_6$ les précipités deviennent trop gros?

-

Phase de Laves: Présence de $Fe_2(Mo, W)$ groupes.

-

Densité du vide: Le nombre de vides de fluage par millimètre carré (Classement Neubauer).

| Étape de fluage | Observation microstructurale | Action requise |

| Étape A | Vides isolés | Surveillance normale (3-5 années) |

| Étape B | Vides orientés | Surveillance accrue (1-2 années) |

| Étape C | Micro-fissures (Vides liés) | Réparer ou remplacer dans 6 mois |

| Étape D | Macro-fissures | Arrêt immédiat |

L’argument économique en faveur du P91

Alors que le coût des matières premières du P91 est d'environ 2 à 3 fois celui du P22, le Coût au niveau du système est souvent inférieur:

-

Charges de suspension inférieures: Parce que la tuyauterie est 30-40% plus léger, les structures de support et les cintres à charge constante sont plus petits et moins chers.

-

Volume de soudage: Un mur plus fin nécessite moins “passe” avec le chalumeau. Même si le taux horaire d’un soudeur qualifié P91 est plus élevé, le total des heures de travail est réduit.

-

Prolongation de la vie: La résistance à la fatigue thermique permet une “flexible” mode de fonctionnement essentiel sur le marché de l’énergie moderne.

Résumé technique final

Le P91 n'est pas qu'un acier; c'est un complexe, système chimique métastable. Sa performance dépend entièrement de préservation de sa microstructure martensitique.

-

Précision en chimie: La teneur en V et Nb doit être étroitement contrôlée pour assurer la précipitation du carbonitrure.

-

Précision dans le traitement thermique: La température de revenu est la “ADN” des performances futures de la canalisation.

-

Précision dans la fabrication: Le soudage et le PWHT sont les points de défaillance les plus probables.

À une époque où l’efficacité et la réduction des émissions de carbone sont primordiales, P91 permet les températures de vapeur plus élevées requises pour les cycles thermiques avancés. Il reste l'épine dorsale de l'ingénierie moderne des canalisations à haute température., à condition qu'il soit traité avec le respect métallurgique qu'exige sa complexité.

Conclusion: L'avenir de la conception des alliages

Le P91 était le pont vers le futur. Cela a ouvert la voie au P92 (qui ajoute du tungstène) et P122. Cependant, P91 reste le “point idéal” de l’industrie – équilibrer les coûts, disponibilité, et performances. Pour haute pression, service à haute température, sa capacité à maintenir l’intégrité structurelle grâce au durcissement par précipitation en fait un atout indispensable dans la dynamique thermique moderne.

La transition du P22 au P91 n’était pas qu’un simple échange matériel; c'était un changement d'ingénierie vers la précision. Comprendre les transformations de phase et l'interaction délicate des nitrures et des carbures est le seul moyen de garantir que ces systèmes fonctionnent en toute sécurité pendant leur durée de vie prévue de 30 ans..

Tu dois être connecté Poster un commentaire.