O monólogo interior: Decifrando a Matriz P91

Quando penso na liga de aço P91, Eu não vejo apenas um cano; Vejo uma resposta metalúrgica às demandas implacáveis da geração de energia supercrítica. É um material que nasce da necessidade de ir além das limitações do P22 e P11. Por que P91? O '9’ é o cromo, o '1’ é o molibdênio. Mas isso é apenas a superfície. Minha mente vagueia para a microestrutura martensítica – aquela densa, treliça em forma de agulha que fornece resistência à fluência. Estou pensando no vanádio e no nióbio, aqueles minúsculos elementos de microliga que agem como âncoras, fixando os limites dos grãos em $600^\circ\text{C}$. Se esses limites se moverem, o cano rasteja. Se isso rasteja, falha. Preciso explorar o delicado equilíbrio do tratamento térmico – a normalização e o revenido – porque se a taxa de resfriamento diminuir mesmo que seja por uma fração, a martensita se transforma em algo quebradiço ou muito mole. É um ato de química e termodinâmica. Eu também deveria considerar a soldagem – o “zona suave” na zona afetada pelo calor (HAZ). É aí que vivem os pesadelos dos engenheiros de usinas de energia. Como quantificamos isso? Força de ruptura por fluência. Preciso comparar o P91 com seus antecessores para mostrar por que ele permitiu paredes mais finas e maior eficiência. É sobre a fadiga térmica. Paredes mais finas significam menos estresse térmico durante a inicialização. Esta é uma história de eficiência versus entropia.

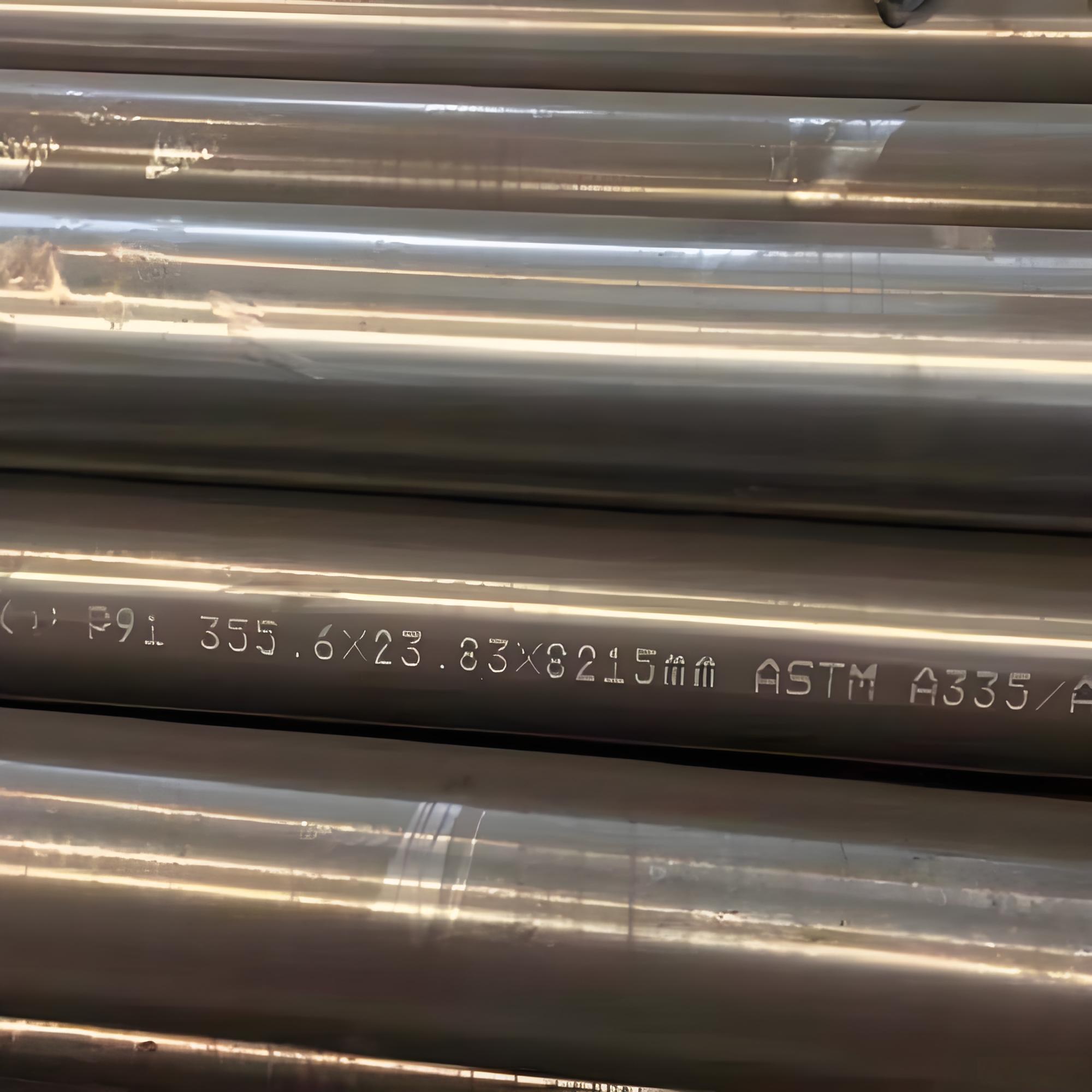

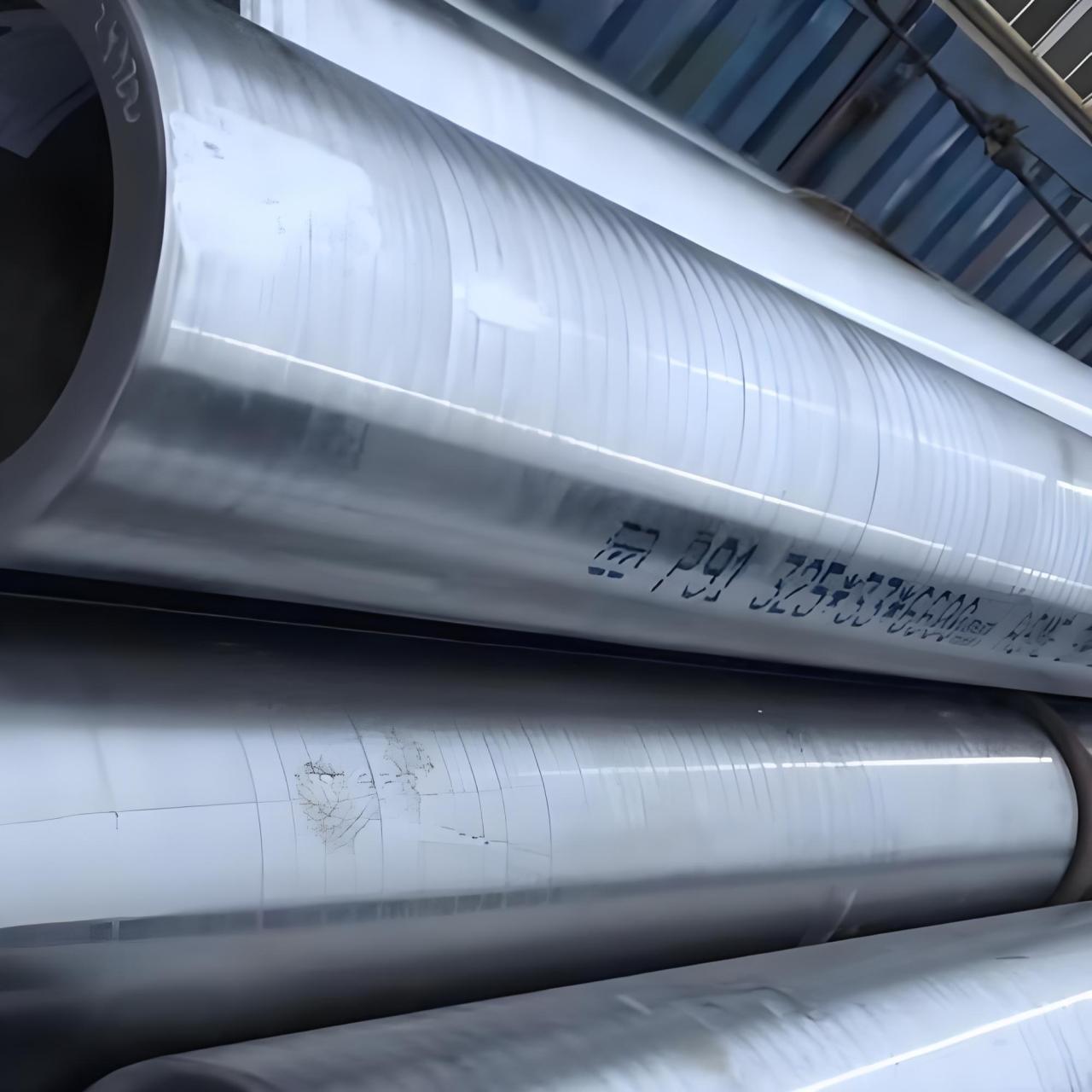

A Arquitetura Metalúrgica da ASTM A335 P91

Liga de aço P91 (9% Cromo, 1% Molibdénio, mais vanádio e nióbio) é tecnicamente classificado como um aço inoxidável martensítico modificado, embora na indústria, nós o chamamos de aço ferrítico de alta liga. Sua introdução revolucionou o design de coletores e tubulações principais de vapor em condições ultra-supercríticas. (USC) plantas. O principal desafio nestes ambientes não é apenas a pressão – é a presença simultânea de alta temperatura e tempo, uma combinação que leva “rastejar.”

A Química da Força Sustentada

A superioridade do P91 sobre os aços tradicionais de baixa liga como o P22 reside na sua química complexa. Cada elemento serve a um propósito estrutural específico. O cromo fornece a resistência à oxidação necessária para ambientes de vapor. No $550^\circ\text{C}$ Para $620^\circ\text{C}$ faixa, o vapor se torna altamente corrosivo. o 9% O conteúdo de Cr forma uma camada protetora de óxido estável.

Contudo, a verdadeira magia acontece com as microadições. Vanádio (V) e Nióbio (Nb) formar carbonitretos finos (V, Nb)(C, N). Esses precipitados estão dispersos por toda a matriz. Imagine uma esponja cheia de pequeninos, diamantes duros; esses diamantes evitam que a esponja se deforme sob pressão. Em termos metalúrgicos, esses precipitados impedem o movimento de deslocamento. Sem eles, o aço seria “fluxo” ao longo do tempo sob o peso da pressão do vapor.

| Elemento | Peso % (P91) | Função Funcional |

| Cromo (CR) | 8.00 – 9.50 | Resistência à oxidação & Estabilização de ferrite |

| Molibdénio (Mo) | 0.85 – 1.05 | Fortalecimento de solução sólida; Resistência à fluência |

| Vanádio (V) | 0.18 – 0.25 | Formação de carboneto duro; Refinamento de grãos |

| Nióbio (Nb) | 0.06 – 0.10 | Precipitação de carbonitreto; Vida de ruptura |

| Azoto (N) | 0.03 – 0.07 | Fortalecimento através do endurecimento intersticial |

| Carbono (C) | 0.08 – 0.12 | Formação de martensita e precursor de carboneto |

Estabilidade Termodinâmica: A vantagem martensítica

O aço P22 tradicional possui microestrutura ferrítico-perlítica. Embora estável em temperaturas mais baixas, a perlita começa a esferoidizar e enfraquecer à medida que se aproxima $540^\circ\text{C}$. P91 foi projetado para permanecer em estado martensítico temperado.

Durante o processo de fabricação, o tubo sem costura é normalizado em aproximadamente $1040^\circ\text{C}$ Para $1080^\circ\text{C}$, transformando a estrutura em austenita. É então resfriado a ar para formar martensita fresca. O temperamento subsequente (geralmente entre $730^\circ\text{C}$ e $780^\circ\text{C}$) é a fase mais crítica. Este revenido reduz as tensões internas e permite a precipitação de $M_{23}C_6$ carbonetos nos limites dos grãos.

O resultado é um material que mantém uma alta resistência ao escoamento mesmo com o aumento da temperatura. Esta alta relação resistência/peso permite que os engenheiros projetem tubos com paredes significativamente mais finas do que seria necessário para o P22.

o “Parede Fina” Efeito cascata

-

Peso reduzido: Tubos mais finos significam menos carga no aço estrutural da caldeira.

-

Resistência à fadiga térmica: Tubos de paredes espessas sofrem com um gradiente de temperatura entre o revestimento interno e externo. Durante uma inicialização rápida, a pele interna se expande mais rápido do que a pele externa, levando a rachaduras. As paredes mais finas do P91 equalizam a temperatura mais rapidamente, permitindo operações de planta mais flexíveis (ciclismo).

-

Melhor transferência de calor: Menos massa significa que menos calor é perdido para a própria tubulação, melhorando a eficiência geral do ciclo.

Propriedades Mecânicas e Ruptura por Fluência

A vida útil projetada de uma usina normalmente é 200,000 horas. P91 é avaliado com base em seu “Força de ruptura de fluência”—a tensão na qual o material irá falhar após 100,000 ou 200,000 horas a uma temperatura específica.

Comparado com P22, P91 oferece quase o dobro da tensão admissível em $570^\circ\text{C}$. É por isso que o P91 se tornou o padrão da indústria para “Vapor Principal” e “Reaquecimento Quente” tubulação.

| Propriedade | Aço P22 (a 550°C) | Aço P91 (a 550°C) |

| Resistência à tração (MPa) | ~415 | ~585 |

| força de rendimento (MPa) | ~205 | ~415 |

| Estresse Permissível (COMO EU) | ~45MPa | ~100MPa |

| Condutividade térmica | 26 W/m-K | 28 W/m-K |

| Temperatura máxima de serviço | 565° C | 620° C |

O calcanhar de Aquiles: Fabricação e Soldagem

A própria complexidade que torna o P91 superior também o torna incrivelmente sensível a erros humanos durante a instalação. Soldar P91 não é como soldar aço carbono. Requer um regime rigoroso de pré-aquecimento, Controle de temperatura entre passagens, e tratamento térmico pós-soldagem (Pwht).

A zona afetada pelo calor (HAZ) de uma solda P91 é o ponto mais vulnerável. Durante a soldagem, uma pequena região do metal original é aquecida logo abaixo da temperatura de transformação. Isto cria um “Tipo IV” zona suave. Se o PWHT não for executado corretamente – se a temperatura for muito baixa ou o tempo de espera for muito curto – esta zona suave se torna o local de falha prematura por fluência. Muitas falhas catastróficas em meados dos anos 2000 foram atribuídas a PWHT impróprio, onde os carbonetos ficaram mais grossos, deixando os limites dos grãos fracos.

Parâmetros Críticos de Soldagem:

-

Pré -aquecer: $200^\circ\text{C}$ Para $250^\circ\text{C}$ para evitar rachaduras de hidrogênio na martensita.

-

Controle de Hidrogênio: O uso de eletrodos com baixo teor de hidrogênio é obrigatório.

-

Pwht: $750^\circ\text{C}$ ($\pm 10^\circ\text{C}$) por pelo menos 2 horas (dependendo da espessura). Desviando por igual $20^\circ\text{C}$ pode resultar em 50% redução na vida útil da fluência.

O monólogo interior: A Batalha Microtemporal

Estou cavando mais fundo agora. Eu não posso parar apenas na química; Eu tenho que habitar a treliça. Estou pensando no “Tipo IV” fenômeno de cracking - o assassino silencioso de P91. Não é um estalo repentino; é uma formação microscópica de vazio na fronteira entre a zona afetada pelo calor de granulação fina e o metal original não afetado. Por que há? Porque aquela tira específica de aço atingiu uma temperatura durante a soldagem que foi suficiente para dissolver os precipitados, mas não o suficiente para reformar a martensita adequadamente. É um “zona de fraqueza” apenas alguns milímetros de largura. Preciso pensar na fase Laves – aqueles aglomerados frágeis intermetálicos que crescem 50,000 horas. Eles roubam o molibdênio da matriz, deixando o aço “faminto” de fortalecimento de solução sólida. Se eu sou engenheiro em uma fábrica, como eu vejo isso? Eu não consigo ver a olho nu. Eu tenho que usar replicação de superfície – filme de acetato de celulose para “impressão digital” a estrutura do grão. E depois há a oxidação do lado do vapor. A escala interna. Se ficar muito grosso, funciona como um isolante, a temperatura do metal do tubo (TMT) sobe, e a taxa de fluência dobra para cada $10^\circ\text{C}$ aumentar. Este é um ciclo de feedback de destruição. preciso explicar o “interação fluência-fadiga”—como é a ciclagem das plantas modernas (ligando-os e desligando-os diariamente) interage com a pressão constante do vapor. É aqui que o P91 prova o seu valor ou revela a sua fragilidade.

Parte II: Aprofunde-se na degradação e no gerenciamento do ciclo de vida

Para entender o P91 em nível de especialista, devemos ir além do “conforme fabricado” indique e veja o “envelhecido” estado. Depois 100,000 horas às $580^\circ\text{C}$ e $18\text{ MPa}$, P91 é um material diferente daquele que saiu da fábrica.

O Fenômeno da Ruptura Creep e o “Zona Suave”

O desafio técnico mais significativo do P91 é a sua vulnerabilidade localizada durante o processo de soldagem. Quando soldamos duas seções de tubo P91, criamos um gradiente térmico.

-

Zona de Fusão: O próprio metal de solda.

-

CGHAZ (Zona afetada pelo calor de granulação grossa): Aquecido a temperaturas muito altas, formando grãos grandes.

-

FGHAZ (Zona afetada pelo calor de granulação fina): Aquecido logo acima do $Ac_3$ temperatura de transformação.

-

ICHAZ (Zona Intercrítica Afetada pelo Calor): o “Zona Suave.”

o ICHAZ é onde o $Ac_1$ a temperatura é atingida. Aqui, a estrutura martensítica meticulosamente projetada é parcialmente temperada ou “temperamental demais.” o (V, Nb) carbonitretos - o “âncoras” discutimos anteriormente - comece a engrossar. Em vez de um milhão de pequenas âncoras, você ganha mil grandes. A distância entre eles aumenta, permitindo que as discordâncias deslizem através da rede cristalina com mais facilidade.

Isto leva a Rachadura Tipo IV. Sob a tensão circular do vapor interno e a tensão longitudinal do sistema de tubulação, vazios começam a se formar em torno desses carbonetos grosseiros. Esses vazios se aglutinam em microfissuras, e eventualmente, o tubo falha “plasticamente” em uma faixa muito estreita.

| Tipo de falha | Localização | Causa |

| Tipo I & Ii | Metal de solda | Metal de adição incorreto ou rachaduras por hidrogênio |

| Tipo III | CGHAZ | Quebra de alívio de estresse (raro em P91) |

| Tipo IV | ICHAZ / Interface de metal básico | Coalescência de vazio de fluência na zona supertemperada |

Fadiga Térmica e a Realidade do Ciclismo

No século 20, usinas foram “carregado com base”-eles permaneceram por meses. Hoje, com a integração de energias renováveis, usinas térmicas devem “ciclo” (acompanhamento de carga). Isso apresenta Fadiga Térmica.

O P91 é superior aqui devido ao seu menor coeficiente de expansão térmica e maior condutividade térmica em comparação com os aços inoxidáveis austeníticos. Contudo, cada vez que a temperatura do vapor oscila, a parede interna do tubo se expande ou contrai mais rápido que a parede externa.

Onde:

-

$E$ = Módulo de Young

-

$\alpha$ = Coeficiente de expansão térmica

-

$\Delta T$ = Gradiente de temperatura ao longo da parede do tubo

-

$\nu$ = Razão de Poisson

Porque P91 permite paredes mais finas (devido ao alto estresse permitido), o $\Delta T$ é minimizado. Um tubo P22 pode exigir um $100\text{ mm}$ espessura da parede para um cabeçalho específico, enquanto P91 pode precisar apenas $60\text{ mm}$. Esse $40\text{ mm}$ diferença reduz drasticamente o estresse térmico durante a aceleração, permitindo que a planta atinja a carga máxima mais rapidamente sem “consumindo” sua vida de fadiga.

Oxidação do Lado do Vapor e o “Esfoliação” Risco

Em temperaturas acima $565^\circ\text{C}$, ocorre uma reação química entre o vapor ($H_2O$) e o Ferro ($Fe$) no tubo:

Isso forma uma escala de magnetita. Em P91, o 9% O cromo ajuda a formar um (Fe,CR)-camada de espinélio que é mais estável que a magnetita pura. Contudo, ao longo do tempo, esta escala cresce.

A espada de dois gumes da escala:

-

Isolamento: A magnetita tem condutividade térmica muito baixa. A $0.5\text{ mm}$ camada de incrustação pode aumentar a temperatura do metal em $20^\circ\text{C}$ Para $30^\circ\text{C}$ porque o calor do gás de combustão não pode ser transferido para o vapor de forma eficiente.

-

Esfoliação: Durante um desligamento, o tubo de aço se contrai mais rápido do que a frágil incrustação de óxido. A escama descama (esfolia) e é transportado pelo vapor em altas velocidades para a turbina a vapor. Isso causa Erosão de Partículas Sólidas (SPE) nas pás da turbina, levando a milhões de dólares em perdas de eficiência e custos de reparo.

Avaliação Não Destrutiva (EQM) e replicação

Como sabemos se um tubo P91 está morrendo? Teste Ultrassônico Tradicional (UT) pode encontrar uma rachadura, mas quando há uma rachadura, muitas vezes é tarde demais. Nós usamos Metalografia in situ (Replicação).

Os engenheiros lustram uma pequena área do tubo até obter um acabamento espelhado e gravam-no com um ácido fraco (Nital). Eles então aplicam uma película de acetato de celulose para tirar uma “negativo” da microestrutura. Sob um microscópio eletrônico de varredura (Quem), nós procuramos:

-

Endurecimento de Carboneto: São os $M_{23}C_6$ precipitados ficando muito grandes?

-

Fase Laves: Presença de $Fe_2(Mo, W)$ agrupamentos.

-

Densidade do Vazio: O número de vazios de fluência por milímetro quadrado (Classificação de Neubauer).

| Estágio de fluência | Observação Microestrutural | Ação necessária |

| Estágio A | Vazios Isolados | Monitoramento normal (3-5 anos) |

| Estágio B | Vazios Orientados | Maior monitoramento (1-2 anos) |

| Estágio C | Microfissuras (Vazios vinculados) | Repare ou substitua dentro 6 meses |

| Estágio D | Macro-rachaduras | Desligamento imediato |

O argumento econômico para P91

Embora o custo da matéria-prima do P91 seja aproximadamente 2 Para 3 vezes maior que P22, o Custo no nível do sistema muitas vezes é mais baixo:

-

Cargas de suspensão inferiores: Porque a tubulação é 30-40% isqueiro, as estruturas de suporte e cabides de carga constante são menores e mais baratos.

-

Volume de soldagem: Uma parede mais fina requer menos “passes” com a tocha de soldagem. Mesmo que a taxa horária para um soldador qualificado P91 seja mais alta, o total de horas de trabalho é reduzido.

-

Extensão de Vida: A resistência à fadiga térmica permite uma “flexível” modo de operação que é essencial no mercado de energia moderno.

Resumo Técnico Final

P91 não é apenas um aço; é um complexo, sistema químico metaestável. Seu desempenho depende inteiramente do preservação de sua microestrutura martensítica.

-

Precisão em Química: O conteúdo de V e Nb deve ser rigorosamente controlado para garantir a precipitação de carbonitreto.

-

Precisão no tratamento térmico: A temperatura de têmpera é a “ADN” do desempenho futuro do tubo.

-

Precisão na Fabricação: Soldagem e PWHT são os pontos de falha mais prováveis.

Numa era em que a eficiência e a redução de carbono são fundamentais, P91 permite temperaturas de vapor mais altas necessárias para ciclos térmicos avançados. Continua sendo a espinha dorsal da moderna engenharia de tubulações de alta temperatura, desde que tratado com o respeito metalúrgico que sua complexidade exige.

Conclusão: O futuro do design de ligas

P91 foi a ponte para o futuro. Isso abriu o caminho para P92 (que adiciona tungstênio) e P122. Contudo, P91 continua sendo o “ponto ideal” da indústria - equilibrando custos, disponibilidade, e desempenho. Para alta pressão, serviço de alta temperatura, sua capacidade de manter a integridade estrutural por meio do endurecimento por precipitação torna-o um ativo indispensável na dinâmica térmica moderna.

A transição do P22 para o P91 não foi apenas uma troca de materiais; foi uma mudança de engenharia em direção à precisão. Compreender as transformações de fase e a delicada interação de nitretos e carbonetos é a única maneira de garantir que esses sistemas operem com segurança durante a vida útil prevista de 30 anos..

Você deve ser logado para postar um comentário.