Процесс производства колен из стальных труб: Комплексное руководство

Отводы стальных труб являются важными компонентами трубопроводных систем., возможность изменения направления внутри трубопровода. Эти фитинги широко используются в таких отраслях, как нефть и газ., нефтехимия, электростанции, и строительство, там, где требуются прочные и надежные соединения для выдерживания высокого давления, температура, и агрессивные среды.

Процесс производства колен из стальных труб является узкоспециализированным., использование различных методов для обеспечения соответствия конечного продукта строгим стандартам качества.. В этой статье представлен подробный обзор процесса изготовления колена из стальной трубы., включая типы локтей, используемые материалы, и технологии, используемые для их производства.

Метод оправки Горячая гибка труб

Изгиб трубы методом экструзии

Изгиб трубы методом горячей штамповки

Тройники для труб с гидравлическим выпучиванием

Что такое колена из стальных труб?

Колено стальной трубы — это трубный фитинг, позволяющий изменять направление трубопроводной системы.. Эти колена обычно доступны под разными углами., такой как 90 градусов, 45 градусов, и 180 градусов, для соответствия различным схемам трубопроводов. Их классифицируют по радиусу кривизны., материал, и способ изготовления.

Типы колен из стальных труб

Отводы для стальных труб можно разделить на следующие типы в зависимости от их конструкции и применения.:

- Короткий радиус (СР) локти:

- Радиус кривизны равен диаметру трубы. (1D).

- Используется в ограниченном пространстве, где требуется компактная планировка..

- Обычно используется в системах низкого давления..

- Длинный радиус (ЛР) локти:

- Радиус кривизны 1.5 раз диаметр трубы (1.5D).

- Предпочтительно в системах с высоким давлением и расходом..

- Уменьшает трение и потерю давления..

- Уменьшение локтей:

- Предназначен для соединения труб разного диаметра..

- Используется в системах, где требуется постепенное снижение расхода..

- Пользовательские локти:

- Изготовлено для конкретных применений с уникальными углами и размерами..

Материалы, используемые в коленях стальных труб

Отводы из стальных труб изготавливаются из различных материалов., в зависимости от применения и условий эксплуатации. Общие материалы включают в себя:

- Углеродистая сталь: Используется в приложениях общего назначения с умеренным давлением и температурой..

- Нержавеющая сталь: Предпочтительно для агрессивных сред и высокотемпературных применений..

- Легированная сталь: Используется в системах высокого давления и высокой температуры., такие как электростанции и нефтеперерабатывающие заводы.

- Дуплекс из нержавеющей стали: Обеспечивает отличную коррозионную стойкость и прочность., подходит для морской и химической промышленности.

Процессы производства коленей из стальных труб

Производство отводов стальных труб включает в себя несколько специализированных процессов, обеспечивающих соответствие продукта требуемым характеристикам прочности., долговечность, и точность размеров. Ниже приведены основные методы, используемые при производстве колен из стальных труб.:

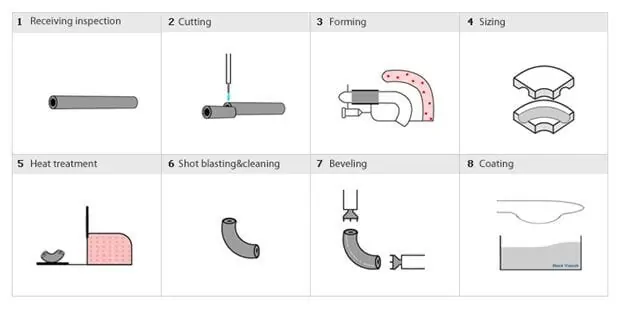

1. Метод оправки (Процесс горячего формования)

Метод оправки, также известный как процесс горячей штамповки, является одним из наиболее распространенных методов изготовления колен из стальных труб.. Этот процесс включает в себя нагрев стальной трубы и придание ей колена с помощью оправки и матрицы..

Этапы метода оправки:

- Резка трубы:

- Прямая стальная труба отрезается до необходимой длины., в зависимости от размера изготавливаемого колена.

- Обогрев:

- Труба нагревается в печи до высокой температуры. (обычно между 900°C и 1100°C) сделать его податливым.

- Формирование:

- Нагретая труба помещается в матрицу и с помощью оправки формируется колено.. Оправка обеспечивает сохранение круглого сечения трубы во время гибки..

- Охлаждение:

- Сформированное колено медленно охлаждается для снятия внутренних напряжений и сохранения структурной целостности..

- Обрезка и снятие фасок:

- Лишний материал обрезается, а концы колена скошены для подготовки к сварке.

- Термическая обработка:

- Локоть подвергается термической обработке для улучшения его механических свойств., такие как сила и выносливость.

- Проверка и тестирование:

- Готовое колено проверяется на точность размеров., дефекты поверхности, и механические свойства. Неразрушающий контроль (неразрушающий контроль) методы, такие как ультразвуковой контроль или рентгенографический контроль, часто используются.

2. Процесс холодной штамповки

Процесс холодной штамповки используется для изготовления колен меньшего диаметра и включает формование стальной трубы при комнатной температуре.. Этот метод менее распространен, чем процесс горячей штамповки, но подходит для применений, где не требуется термическая обработка..

Этапы процесса холодной штамповки:

- Резка трубы:

- Прямая стальная труба отрезается до необходимой длины..

- Формирование:

- Труба помещается в гидравлический пресс или гибочную машину и с помощью штампа формируется колено..

- Обрезка и снятие фасок:

- Концы колена обрезаны и скошены для сварки..

- Инспекция:

- Колено проверяется на точность размеров и качество поверхности..

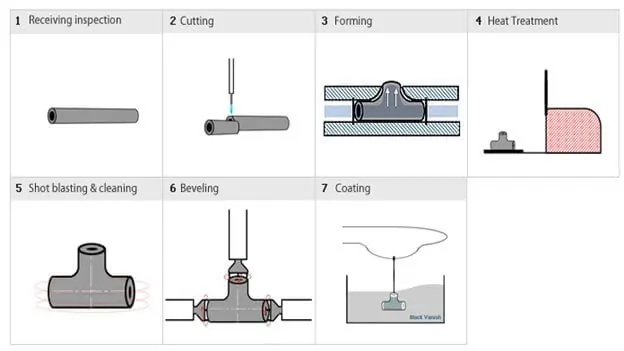

3. Производство сварных колен

В этом методе, стальные пластины или листы используются для изготовления колен. Пластины разрезаны., свернутый, и сварены для придания желаемой формы. Этот процесс обычно используется для отводов большого диаметра..

Этапы производства сварного колена:

- Резка стальной пластины:

- Стальной пластине вырезается определенная форма в зависимости от размеров колена..

- Роллинг:

- Пластина раскатывается до цилиндрической формы на прокатном станке..

- сварка:

- Края прокатанного листа сваривают между собой, образуя трубу..

- Формирование:

- Сварной трубе придают колено с помощью штампа или пресса..

- Термическая обработка:

- Локоть подвергается термической обработке для улучшения его механических свойств..

- Проверка и тестирование:

- Сварной шов проверяется на наличие дефектов методами неразрушающего контроля..

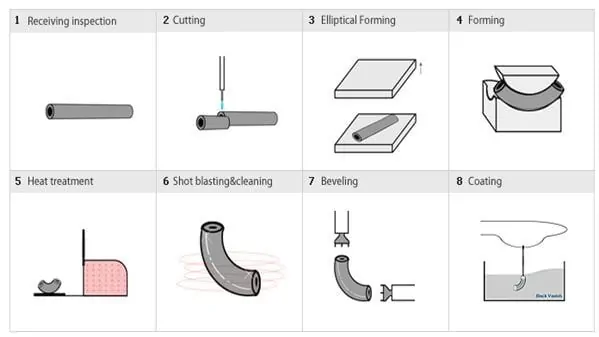

4. Метод экструзии

Метод экструзии используется для изготовления бесшовных колен путем выдавливания твердой заготовки желаемой формы.. Этот процесс подходит для применений с высоким давлением и позволяет получить отводы с превосходными механическими свойствами..

Этапы метода экструзии:

- Нагрев заготовки:

- Твердая стальная заготовка нагревается до высокой температуры..

- Пирсинг:

- Заготовка протыкается для создания полой трубки..

- Экструзия:

- Полая трубка выдавливается через матрицу, образуя колено..

- Термическая обработка:

- Локоть подвергается термической обработке для повышения его прочности и прочности..

- Инспекция:

- Готовое колено проверяется на качество и точность размеров..

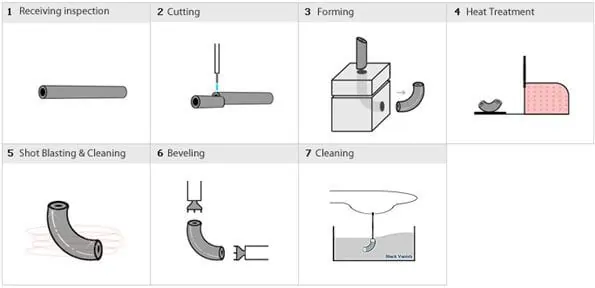

5. Метод изгиба нажатием

Метод гибки нажимом — это экономически эффективный процесс, используемый для изготовления колен с постоянной толщиной стенки.. Этот метод включает в себя проталкивание стальной трубы через матрицу для придания ей желаемой формы..

Этапы метода изгиба нажимом:

- Резка трубы:

- Прямая стальная труба отрезается до необходимой длины..

- Обогрев:

- Трубу нагревают, чтобы сделать ее податливой..

- Толкать:

- Нагретая труба проталкивается через матрицу, образуя колено..

- Охлаждение:

- Локоть медленно охлаждается для снятия внутренних напряжений..

- Инспекция:

- Локоть проверяется на качество и точность размеров..

Контроль качества при производстве коленей из стальных труб

Для обеспечения надежности и производительности отводов стальных труб., строгие меры контроля качества реализуются на протяжении всего производственного процесса. Эти меры включают:

- Проверка размеров: Проверка размеров колена, например, радиус, угол, и толщина стенки.

- Неразрушающий контроль (неразрушающий контроль): Использование таких методов, как ультразвуковой контроль., рентгенографическое исследование, и магнитопорошковое тестирование для обнаружения внутренних и поверхностных дефектов..

- Механические испытания: Проведение тестов для оценки силы локтя., прочность, и твердость.

- Гидростатические испытания: Проверка способности локтя выдерживать внутреннее давление без утечек и деформации..

Стол: Сравнение методов изготовления колен из стальных труб

| Способ производства | Ключевые особенности | Приложения | Преимущества | Недостатки |

|---|---|---|---|---|

| Метод оправки | Процесс горячей штамповки с использованием оправки и матрицы. | Системы высокого давления и высокой температуры | Высокая прочность, однородная структура | Требует термической обработки, более высокая стоимость |

| Холодная штамповка | Формирование при комнатной температуре | Отводы малого диаметра | Экономичный, не требуется термическая обработка | Ограничено меньшими размерами |

| Сварное колено | Изготовлен из стальных пластин или листов. | Отводы большого диаметра | Подходит для больших размеров, экономически эффективный | Сварной шов может быть слабым местом |

| Метод экструзии | Отводы бесшовные из цельных заготовок | Приложения высокого давления | Бесшовный, отличные механические свойства | Дорогой, ограниченный размерный ряд |

| Толкающий изгиб | Труба, пропущенная через матрицу | Приложения общего назначения | Постоянная толщина стенок, экономически эффективный | Ограничено стандартными размерами и углами. |

Заключение

Процесс производства колен из стальных труб — это узкоспециализированная и точная операция, обеспечивающая соответствие этих важнейших компонентов требованиям различных отраслей промышленности.. Производится ли методом оправки, холодная штамповка, сварка, экструзия, или надавить на изгиб, каждый метод имеет свои уникальные преимущества и подходит для конкретных применений..

Понимая различные производственные процессы и их характеристики, Вы можете выбрать правильный тип колена стальной трубы для вашего проекта, обеспечение оптимальной производительности, долговечность, и экономическая эффективность.

Вы должны быть войти в систему чтобы оставить комментарий.