กระบวนการผลิตข้อศอกท่อเหล็ก: คู่มือที่ครอบคลุม

ข้อศอกท่อเหล็กเป็นส่วนประกอบสำคัญในระบบท่อ, ทำให้สามารถเปลี่ยนทิศทางภายในท่อได้. อุปกรณ์เหล่านี้ใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น น้ำมันและก๊าซ, ปิโตรเคมี, โรงไฟฟ้า, และการก่อสร้าง, ในกรณีที่จำเป็นต้องมีการเชื่อมต่อที่แข็งแกร่งและเชื่อถือได้เพื่อรองรับแรงดันสูง, อุณหภูมิ, และสภาพแวดล้อมที่มีฤทธิ์กัดกร่อน.

กระบวนการผลิตข้อศอกท่อเหล็กมีความเชี่ยวชาญสูง, เกี่ยวข้องกับวิธีการต่างๆ เพื่อให้แน่ใจว่าผลิตภัณฑ์ขั้นสุดท้ายเป็นไปตามมาตรฐานคุณภาพที่เข้มงวด. บทความนี้ให้ภาพรวมโดยละเอียดของกระบวนการผลิตข้อศอกท่อเหล็ก, รวมถึงประเภทของข้อศอกด้วย, วัสดุที่ใช้, และเทคนิคที่ใช้ในการผลิต.

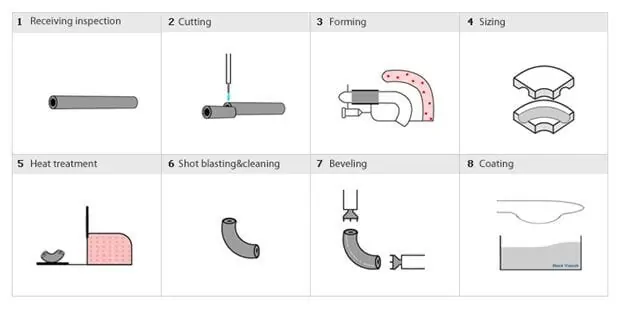

วิธีแมนเดรล การดัดท่อแบบร้อน

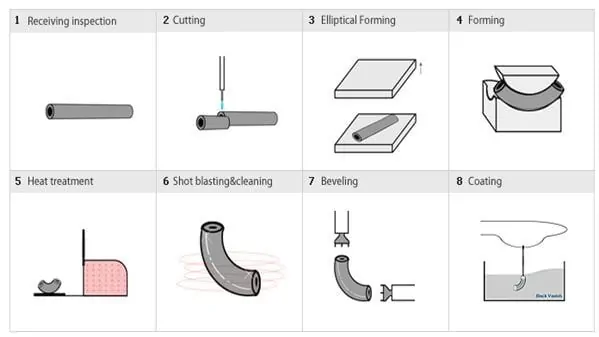

วิธีการอัดขึ้นรูป โค้งท่อ

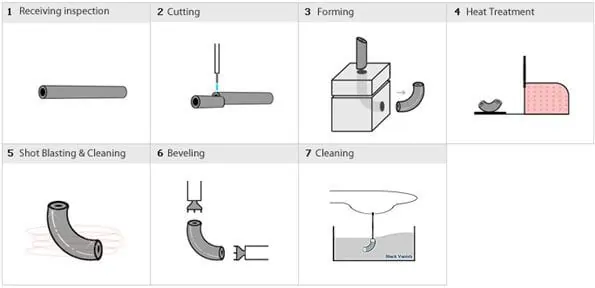

วิธีดัดท่อแบบร้อน

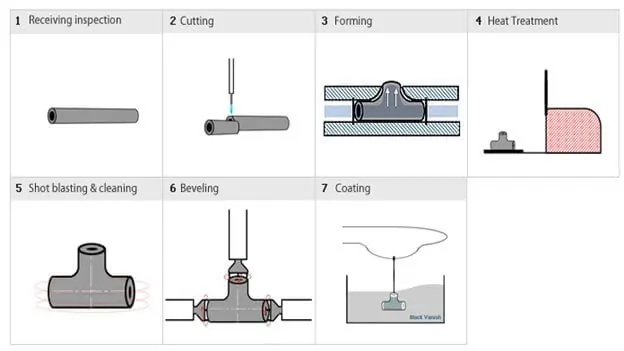

ท่อ TEE แบบกระพุ้งไฮดรอลิก

ข้อศอกท่อเหล็กคืออะไร?

ข้องอท่อเหล็กเป็นข้อต่อท่อที่ช่วยให้สามารถเปลี่ยนทิศทางในระบบท่อได้. โดยทั่วไปแล้วข้อศอกเหล่านี้จะมีอยู่ในมุมต่างๆ, เช่น 90 องศา, 45 องศา, และ 180 องศา, เพื่อให้เหมาะกับรูปแบบการวางท่อแบบต่างๆ. จำแนกตามรัศมีความโค้ง, วัสดุ, และวิธีการผลิต.

ประเภทของข้อศอกท่อเหล็ก

ข้อศอกท่อเหล็กสามารถแบ่งได้เป็นประเภทต่อไปนี้ตามการออกแบบและการใช้งาน:

- รัศมีสั้น (เอสอาร์) ข้อศอก:

- รัศมีความโค้งเท่ากับเส้นผ่านศูนย์กลางท่อ (1D).

- ใช้ในพื้นที่แคบที่ต้องการเค้าโครงที่กะทัดรัด.

- พบได้ทั่วไปในระบบแรงดันต่ำ.

- รัศมียาว (แอลอาร์) ข้อศอก:

- รัศมีความโค้งคือ 1.5 เท่าของเส้นผ่านศูนย์กลางท่อ (1.5D).

- เป็นที่ต้องการในระบบที่มีแรงดันและอัตราการไหลสูง.

- ช่วยลดแรงเสียดทานและการสูญเสียแรงดัน.

- ลดข้อศอก:

- ออกแบบมาเพื่อเชื่อมต่อท่อที่มีเส้นผ่านศูนย์กลางต่างกัน.

- ใช้ในระบบที่ต้องการลดการไหลทีละน้อย.

- ข้อศอกแบบกำหนดเอง:

- ผลิตขึ้นเพื่อการใช้งานเฉพาะที่มีมุมหรือขนาดเฉพาะตัว.

วัสดุที่ใช้ในข้อศอกท่อเหล็ก

ข้องอท่อเหล็กทำจากวัสดุหลากหลายชนิด, ขึ้นอยู่กับการใช้งานและสภาพการใช้งาน. วัสดุทั่วไปได้แก่:

- เหล็กกล้าคาร์บอน: ใช้ในงานทั่วไปที่มีแรงดันและอุณหภูมิปานกลาง.

- เหล็กกล้าไร้สนิม: เหมาะสำหรับสภาพแวดล้อมที่มีฤทธิ์กัดกร่อนและการใช้งานที่อุณหภูมิสูง.

- โลหะผสมเหล็ก: ใช้ในระบบแรงดันสูงและอุณหภูมิสูง, เช่นโรงไฟฟ้าและโรงกลั่น.

- ดูเพล็กซ์สแตนเลส: ให้ความต้านทานการกัดกร่อนและความแข็งแรงที่ดีเยี่ยม, เหมาะสำหรับอุตสาหกรรมนอกชายฝั่งและอุตสาหกรรมเคมี.

กระบวนการผลิตข้อศอกท่อเหล็ก

การผลิตข้อศอกท่อเหล็กเกี่ยวข้องกับกระบวนการพิเศษหลายประการเพื่อให้แน่ใจว่าผลิตภัณฑ์มีคุณสมบัติตรงตามข้อกำหนดด้านความแข็งแรงที่กำหนด, ความทนทาน, และความแม่นยำของมิติ. ด้านล่างนี้เป็นวิธีการหลักที่ใช้ในการผลิตข้อศอกท่อเหล็ก:

1. วิธีแมนเดรล (กระบวนการขึ้นรูปร้อน)

วิธีแมนเดรล, หรือที่เรียกว่ากระบวนการขึ้นรูปร้อน, เป็นหนึ่งในเทคนิคทั่วไปในการผลิตข้อศอกท่อเหล็ก. กระบวนการนี้เกี่ยวข้องกับการให้ความร้อนแก่ท่อเหล็กและขึ้นรูปให้เป็นข้อศอกโดยใช้แมนเดรลและดาย.

ขั้นตอนในวิธีแมนเดรล:

- การตัดท่อ:

- ท่อเหล็กตรงถูกตัดตามความยาวที่ต้องการ, ขึ้นอยู่กับขนาดของข้อศอกที่จะผลิต.

- เครื่องทำความร้อน:

- ท่อถูกให้ความร้อนในเตาเผาที่อุณหภูมิสูง (โดยทั่วไปจะอยู่ระหว่าง 900°C ถึง 1100°C) เพื่อให้มันอ่อนได้.

- การขึ้นรูป:

- ท่อที่ให้ความร้อนจะถูกวางลงในแม่พิมพ์และขึ้นรูปเป็นข้อศอกโดยใช้แมนเดรล. แมนเดรลช่วยให้ท่อคงพื้นที่หน้าตัดทรงกลมไว้ในระหว่างการดัดงอ.

- ระบายความร้อน:

- ข้อศอกที่เกิดขึ้นจะถูกระบายความร้อนอย่างช้าๆ เพื่อบรรเทาความเครียดภายในและรักษาความสมบูรณ์ของโครงสร้าง.

- การตัดแต่งและการบาก:

- วัสดุส่วนเกินถูกตัดออก, และปลายศอกจะเอียงเพื่อเตรียมการเชื่อม.

- รักษาความร้อน:

- ข้อศอกผ่านการบำบัดความร้อนเพื่อปรับปรุงคุณสมบัติทางกล, เช่นความแข็งแกร่งและความเหนียว.

- การตรวจสอบและทดสอบ:

- ข้อศอกที่เสร็จแล้วได้รับการตรวจสอบเพื่อความแม่นยำของมิติ, ข้อบกพร่องที่พื้นผิว, และคุณสมบัติทางกล. การทดสอบแบบไม่ทำลาย (NDT) วิธีการ, เช่นการทดสอบอัลตราโซนิกหรือการทดสอบด้วยภาพรังสี, มักใช้.

2. กระบวนการขึ้นรูปเย็น

กระบวนการขึ้นรูปเย็นใช้ในการผลิตข้อศอกที่มีเส้นผ่านศูนย์กลางเล็กกว่า และเกี่ยวข้องกับการขึ้นรูปท่อเหล็กที่อุณหภูมิห้อง. วิธีการนี้พบได้น้อยกว่ากระบวนการขึ้นรูปร้อน แต่เหมาะสำหรับการใช้งานที่ไม่ต้องการการบำบัดความร้อน.

ขั้นตอนในกระบวนการขึ้นรูปเย็น:

- การตัดท่อ:

- ท่อเหล็กตรงถูกตัดตามความยาวที่ต้องการ.

- การขึ้นรูป:

- ท่อถูกวางในเครื่องอัดไฮดรอลิกหรือเครื่องดัดและขึ้นรูปเป็นข้อศอกโดยใช้แม่พิมพ์.

- การตัดแต่งและการบาก:

- ปลายข้อศอกถูกตัดและเอียงเพื่อเชื่อม.

- การตรวจสอบ:

- ข้อศอกได้รับการตรวจสอบความถูกต้องของมิติและคุณภาพพื้นผิว.

3. การผลิตข้อศอกเชื่อม

ในวิธีนี้, แผ่นเหล็กหรือแผ่นเหล็กใช้ในการผลิตข้อศอก. แผ่นถูกตัด, รีด, และเชื่อมให้ได้รูปทรงที่ต้องการ. โดยทั่วไปกระบวนการนี้ใช้สำหรับข้อศอกที่มีเส้นผ่านศูนย์กลางขนาดใหญ่.

ขั้นตอนในการผลิตข้อศอกเชื่อม:

- การตัดแผ่นเหล็ก:

- แผ่นเหล็กถูกตัดเป็นรูปทรงเฉพาะตามขนาดของข้อศอก.

- กลิ้ง:

- แผ่นรีดเป็นรูปทรงกระบอกโดยใช้เครื่องรีด.

- การเชื่อมโลหะ:

- ขอบของแผ่นรีดถูกเชื่อมเข้าด้วยกันเพื่อสร้างเป็นท่อ.

- การสร้างรูปร่าง:

- ท่อเชื่อมมีรูปร่างเป็นข้อศอกโดยใช้แม่พิมพ์หรือกด.

- รักษาความร้อน:

- ข้อศอกผ่านการบำบัดความร้อนเพื่อปรับปรุงคุณสมบัติทางกล.

- การตรวจสอบและทดสอบ:

- รอยเชื่อมได้รับการตรวจสอบหาข้อบกพร่องโดยใช้วิธีการทดสอบแบบไม่ทำลาย.

4. วิธีการอัดขึ้นรูป

วิธีการอัดรีดใช้ในการผลิตข้อศอกที่ไร้รอยต่อโดยการอัดแท่งเหล็กแท่งแข็งให้เป็นรูปร่างที่ต้องการ. กระบวนการนี้เหมาะสำหรับการใช้งานที่มีแรงดันสูงและสร้างข้อศอกที่มีคุณสมบัติเชิงกลที่ดีเยี่ยม.

ขั้นตอนในวิธีการอัดรีด:

- การทำความร้อน Billet:

- แท่งเหล็กแข็งถูกให้ความร้อนที่อุณหภูมิสูง.

- เจาะ:

- บิลเล็ตถูกเจาะเพื่อสร้างท่อกลวง.

- การอัดขึ้นรูป:

- ท่อกลวงถูกอัดผ่านแม่พิมพ์เพื่อสร้างข้อศอก.

- รักษาความร้อน:

- ข้อศอกผ่านการบำบัดด้วยความร้อนเพื่อเพิ่มความแข็งแรงและความเหนียว.

- การตรวจสอบ:

- ข้องอที่เสร็จแล้วได้รับการตรวจสอบคุณภาพและความแม่นยำของมิติ.

5. วิธีการดัดแบบกด

วิธีการดัดงอแบบกดเป็นกระบวนการที่คุ้มค่าซึ่งใช้ในการผลิตข้อศอกที่มีความหนาของผนังสม่ำเสมอ. วิธีนี้เกี่ยวข้องกับการดันท่อเหล็กผ่านแม่พิมพ์เพื่อให้ได้รูปทรงที่ต้องการ.

ขั้นตอนในวิธีการ Push Bending:

- การตัดท่อ:

- ท่อเหล็กตรงถูกตัดตามความยาวที่ต้องการ.

- เครื่องทำความร้อน:

- ท่อได้รับความร้อนเพื่อทำให้อ่อนตัวได้.

- ผลักดัน:

- ท่อที่ให้ความร้อนจะถูกดันผ่านแม่พิมพ์เพื่อสร้างข้อศอก.

- ระบายความร้อน:

- ข้อศอกจะเย็นลงอย่างช้าๆ เพื่อบรรเทาความเครียดภายใน.

- การตรวจสอบ:

- ข้อศอกได้รับการตรวจสอบคุณภาพและความแม่นยำของมิติ.

การควบคุมคุณภาพในการผลิตข้อศอกท่อเหล็ก

เพื่อให้มั่นใจในความน่าเชื่อถือและประสิทธิภาพของข้อศอกท่อเหล็ก, มีการนำมาตรการควบคุมคุณภาพที่เข้มงวดมาใช้ตลอดกระบวนการผลิต. มาตรการเหล่านี้ได้แก่:

- การตรวจสอบมิติ: การตรวจสอบขนาดของข้อศอก, เช่นรัศมี, มุม, และความหนาของผนัง.

- การทดสอบแบบไม่ทำลาย (NDT): โดยใช้วิธีการต่างๆ เช่น การทดสอบด้วยคลื่นเสียงความถี่สูง, การทดสอบด้วยภาพรังสี, และการทดสอบอนุภาคแม่เหล็กเพื่อตรวจจับข้อบกพร่องภายในและพื้นผิว.

- การทดสอบทางกล: ทำการทดสอบเพื่อประเมินความแข็งแรงของข้อศอก, ความเหนียว, และความแข็ง.

- การทดสอบอุทกสถิต: ทดสอบความสามารถของข้อศอกในการรับแรงกดภายในโดยไม่รั่วหรือเสียรูป.

โต๊ะ: การเปรียบเทียบวิธีการผลิตข้อศอกท่อเหล็ก

| วิธีการผลิต | คุณสมบัติที่สำคัญ | แอปพลิเคชั่น | ข้อดี | ข้อเสีย |

|---|---|---|---|---|

| วิธีแมนเดรล | กระบวนการขึ้นรูปร้อนโดยใช้แมนเดรลและดาย | ระบบแรงดันสูงและอุณหภูมิสูง | มีความแข็งแรงสูง, โครงสร้างสม่ำเสมอ | ต้องมีการบำบัดความร้อน, ต้นทุนที่สูงขึ้น |

| การขึ้นรูปเย็น | การขึ้นรูปที่อุณหภูมิห้อง | ข้อศอกเส้นผ่านศูนย์กลางเล็ก | คุ้มค่า, ไม่จำเป็นต้องรักษาความร้อน | จำกัดให้มีขนาดเล็กลง |

| ข้อศอกเชื่อม | ทำจากแผ่นเหล็กหรือแผ่นเหล็ก | ข้อศอกเส้นผ่านศูนย์กลางขนาดใหญ่ | เหมาะสำหรับขนาดใหญ่, คุ้มค่า | รอยเชื่อมอาจเป็นจุดอ่อน |

| วิธีการอัดขึ้นรูป | ข้อศอกไร้รอยต่อจากเหล็กแท่งแข็ง | การใช้งานแรงดันสูง | ไร้รอยต่อ, คุณสมบัติทางกลที่ดีเยี่ยม | แพง, ช่วงขนาดที่จำกัด |

| ผลักดันการดัด | ท่อดันผ่านแม่พิมพ์ | การใช้งานวัตถุประสงค์ทั่วไป | ความหนาของผนังสม่ำเสมอ, คุ้มค่า | จำกัดขนาดและมุมมาตรฐาน |

บทสรุป

กระบวนการผลิตข้อศอกท่อเหล็กเป็นการทำงานที่เชี่ยวชาญและแม่นยำสูงเพื่อให้แน่ใจว่าส่วนประกอบที่สำคัญเหล่านี้ตอบสนองความต้องการของอุตสาหกรรมต่างๆ. ไม่ว่าจะผลิตด้วยวิธีแมนเดรลก็ตาม, การขึ้นรูปเย็น, การเชื่อม, การอัดขึ้นรูป, หรือดันดัด, แต่ละวิธีมีข้อดีเฉพาะตัวและเหมาะสมกับการใช้งานเฉพาะด้าน.

ด้วยการทำความเข้าใจกระบวนการผลิตและคุณลักษณะต่างๆ, คุณสามารถเลือกประเภทข้อศอกท่อเหล็กที่เหมาะสมสำหรับโครงการของคุณได้, มั่นใจได้ถึงประสิทธิภาพสูงสุด, ความทนทาน, และความคุ้มค่า.

คุณต้อง เข้าสู่ระบบ การแสดงความคิดเห็น.