İç Monolog: P91 Matrisinin Şifresini Çözmek

P91 alaşımlı çeliği düşündüğümde, Sadece bir boru görmüyorum; Süperkritik enerji üretiminin amansız taleplerine metalurjik bir yanıt görüyorum. P22 ve P11 sınırlarının ötesine geçme zorunluluğundan doğmuş bir malzemedir.. Neden P91? '9’ krom mu, ‘1’ molibden mi. Ama bu sadece yüzey. Aklım martensitik mikroyapıya kayıyor; o kadar yoğun ki, sürünme mukavemetini sağlayan iğne benzeri kafes. Vanadyum ve niyobyum hakkında düşünüyorum, çapa görevi gören o küçük mikro alaşımlı elementler, tane sınırlarının sabitlenmesi $600^\circ\text{C}$. Eğer bu sınırlar hareket ederse, boru sürünür. Eğer sürünürse, başarısız oldu. Isıl işlemin hassas dengesini (normalleştirme ve temperleme) keşfetmem gerekiyor çünkü soğutma hızı bir miktar bile olsa bozulursa, martensit kırılgan veya çok yumuşak bir şeye dönüşür. Bu, kimya ve termodinamiğin zorlu bir eylemidir. Ayrıca kaynaklamayı da dikkate almalıyım; “yumuşak bölge” Isıdan Etkilenen Bölgede (TEHLİKA). Enerji santrali mühendislerinin kabuslarının yaşadığı yer burası. Bunu nasıl ölçebiliriz?? Sürünme-kopma mukavemeti. Neden daha ince duvarlara ve daha yüksek verimliliğe izin verdiğini göstermek için P91'i öncülleriyle karşılaştırmam gerekiyor. Bu termal yorgunlukla ilgili. Daha ince duvarlar, başlatma sırasında daha az termal stres anlamına gelir. Bu, verimliliğin entropiye karşı hikayesidir.

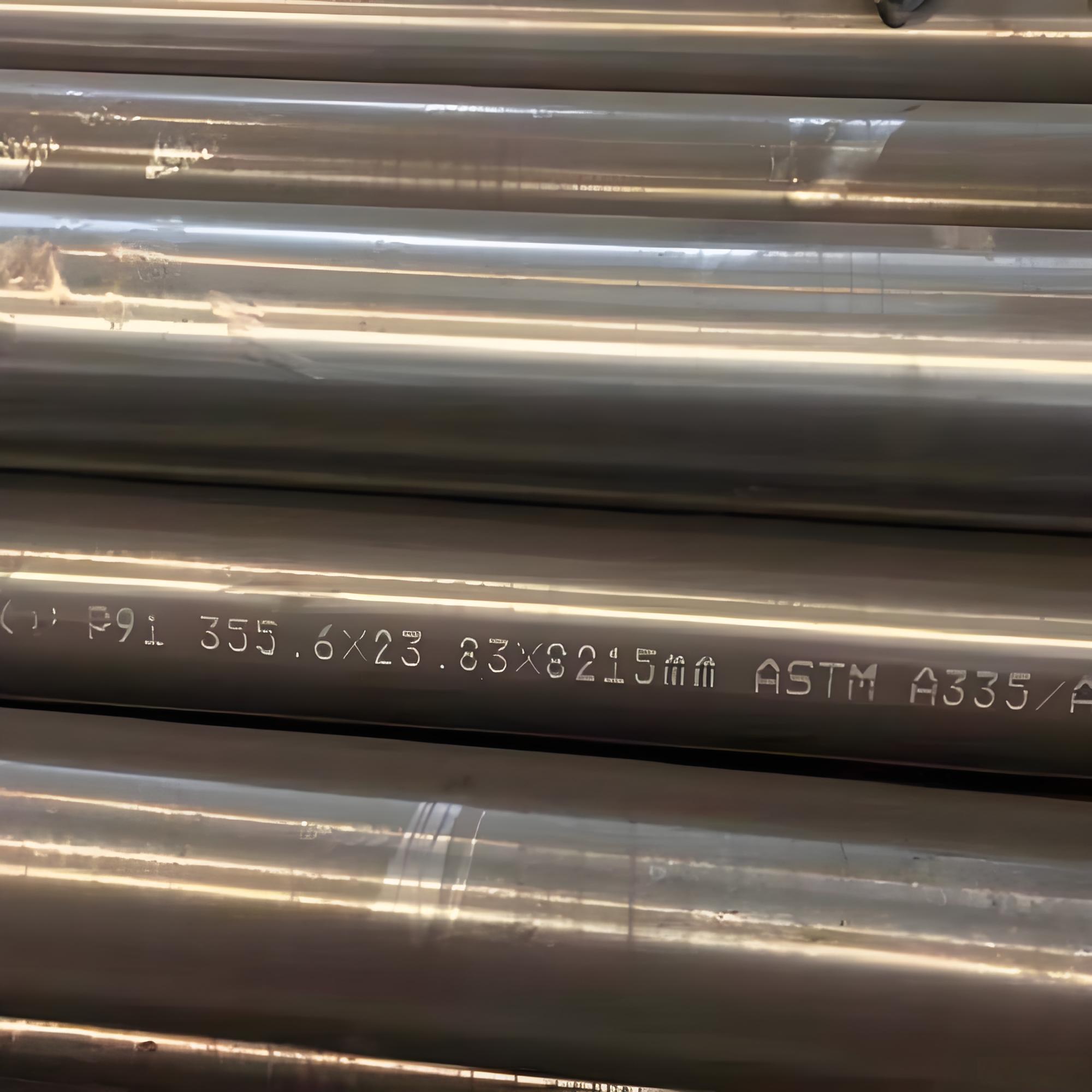

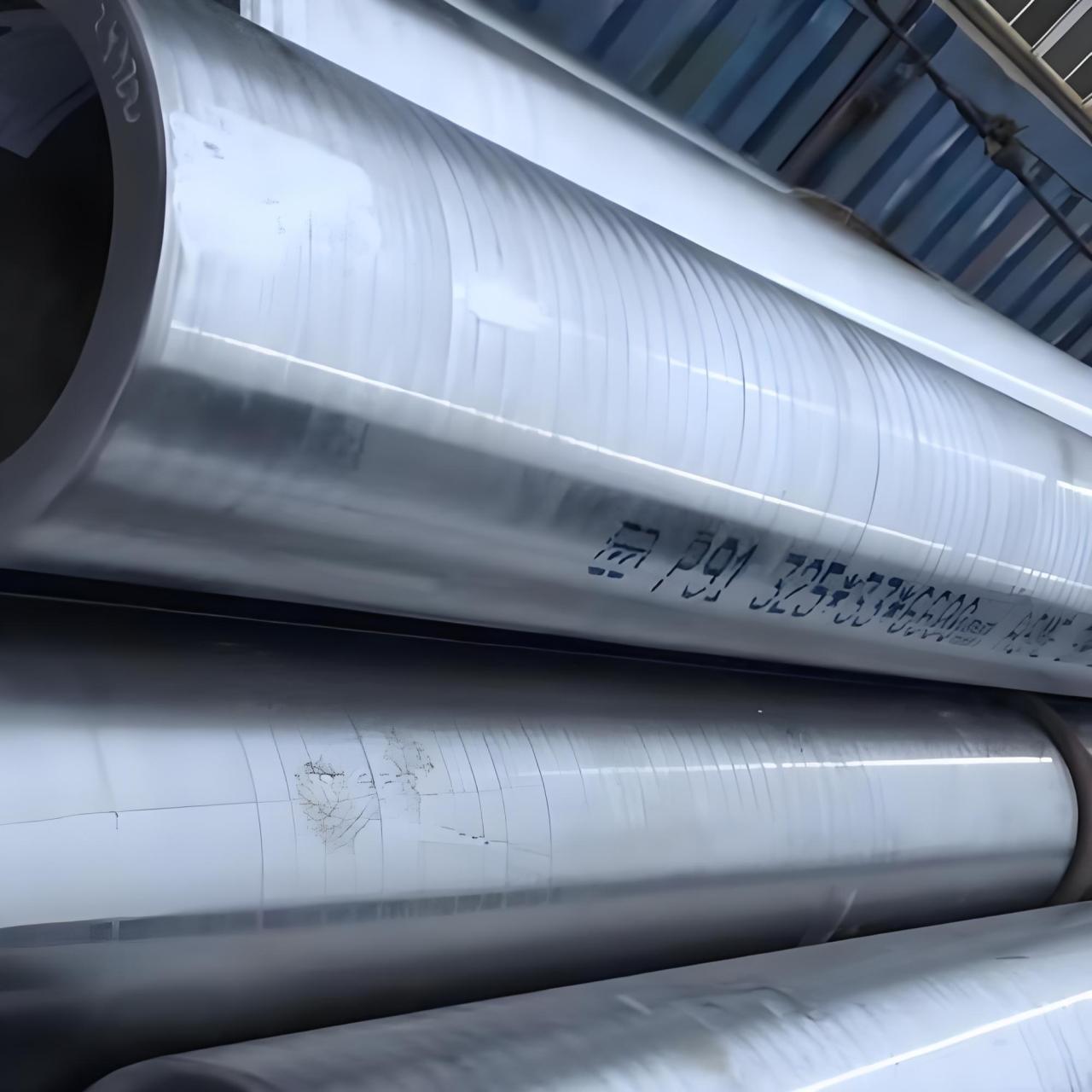

ASTM A335 P91'in Metalurji Mimarisi

P91 alaşımlı çelik (9% Krom, 1% Molibden, artı Vanadyum ve Niyobyum) teknik olarak değiştirilmiş martensitik paslanmaz çelik olarak sınıflandırılır, endüstride olmasına rağmen, biz buna yüksek alaşımlı ferritik çelik diyoruz. Onun piyasaya sürülmesi, ultra süper kritik uygulamalarda başlıkların ve ana buhar borularının tasarımında devrim yarattı. (USC) bitkiler. Bu ortamlardaki temel zorluk sadece basınç değil aynı zamanda yüksek sıcaklık ve zamanın aynı anda bulunmasıdır., yol açan bir kombinasyon “sürünme.”

Sürdürülebilir Gücün Kimyası

P91'in P22 gibi geleneksel düşük alaşımlı çeliklere göre üstünlüğü karmaşık kimyasında yatmaktadır.. Her öğe belirli bir yapısal amaca hizmet eder. Krom, buhar ortamları için gerekli oksidasyon direncini sağlar. İçinde $550^\circ\text{C}$ Hedef $620^\circ\text{C}$ menzil, buhar oldukça aşındırıcı hale gelir. The 9% Cr içeriği stabil bir koruyucu oksit tabakası oluşturur.

ancak, gerçek sihir mikro eklemelerle olur. Vanadyum (V) ve Niyobyum (Not) ince karbonitridler oluşturur (V, Not)(C, N). Bu çökeltiler matris boyunca dağılmıştır.. Minik şeylerle dolu bir sünger hayal edin, sert elmaslar; bu elmaslar süngerin basınç altında deforme olmasını önler. Metalurji açısından, bu çökeltiler dislokasyon hareketini engeller. Onlar olmadan, çelik olurdu “akış” zamanla buhar basıncının ağırlığı altında.

| Öğe | Ağırlık % (P91) | Fonksiyonel Rol |

| Krom (CR) | 8.00 – 9.50 | Oksidasyon direnci & Ferrit stabilizasyonu |

| Molibden (Ay) | 0.85 – 1.05 | Katı çözüm güçlendirme; Sürünme direnci |

| Vanadyum (V) | 0.18 – 0.25 | Sert karbür oluşumu; Tahıl inceltme |

| Niyobyum (Not) | 0.06 – 0.10 | Karbonitrit çökelmesi; Sürünme-kopma hayatı |

| Azot (N) | 0.03 – 0.07 | Arayer sertleşmesi yoluyla güçlendirme |

| Karbon (C) | 0.08 – 0.12 | Martensit oluşumu ve karbür öncüsü |

Termodinamik Kararlılık: Martensitik Avantajı

Geleneksel P22 çeliği ferritik-perlitik bir mikro yapıya sahiptir. Düşük sıcaklıklarda stabil olmasına rağmen, perlit yaklaştıkça küreselleşmeye ve zayıflamaya başlar $540^\circ\text{C}$. P91 temperlenmiş martensitik durumda kalacak şekilde tasarlanmıştır.

Üretim süreci sırasında, dikişsiz boru yaklaşık olarak normalleştirilir $1040^\circ\text{C}$ Hedef $1080^\circ\text{C}$, yapıyı ostenite dönüştürmek. Daha sonra taze martenzit oluşturmak için havayla soğutulur.. Daha sonraki temperleme (genellikle arası $730^\circ\text{C}$ ve $780^\circ\text{C}$) en kritik aşamadır. Bu temperleme iç gerilimleri azaltır ve çökelmeye izin verir. $M_{23}C_6$ tane sınırlarındaki karbürler.

Sonuç, sıcaklıklar yükselse bile yüksek akma dayanımını koruyan bir malzemedir. Bu yüksek mukavemet-ağırlık oranı, mühendislerin P22 için gerekli olandan önemli ölçüde daha ince duvarlara sahip borular tasarlamasına olanak tanır.

The “İnce Duvar” Dalgalanma Etkisi

-

Azaltılmış Ağırlık: Daha ince borular, kazanın yapı çeliğine daha az yük binmesi anlamına gelir.

-

Termal Yorulma Direnci: Kalın duvarlı borular, iç ve dış yüzey arasında sıcaklık farkından etkilenir. Hızlı başlatma sırasında, iç deri dış deriden daha hızlı genişler, çatlaklara yol açıyor. P91'in daha ince duvarları sıcaklığı daha hızlı eşitler, daha esnek tesis operasyonlarına izin verir (bisikletçilik).

-

Geliştirilmiş Isı Transferi: Daha az kütle, borunun kendisine daha az ısı kaybı anlamına gelir, genel çevrim verimliliğinin iyileştirilmesi.

Mekanik Özellikler ve Sürünme Kopması

Bir enerji santralinin tasarım ömrü tipik olarak 200,000 Saat. P91 şu şekilde değerlendirilir: “Sürünme Kopma Dayanımı”-malzemenin daha sonra bozulacağı stres 100,000 veya 200,000 Belirli bir sıcaklıkta saat.

P22 ile karşılaştırıldığında, P91, izin verilen gerilimin neredeyse iki katını sunar $570^\circ\text{C}$. P91'in endüstri standardı haline gelmesinin nedeni budur. “Ana Buhar” ve “Sıcak Yeniden Isıtma” borular.

| Mülk | P22 Çelik (550°C'de) | P91 Çelik (550°C'de) |

| Gerilme direnci (MPa) | ~415 | ~585 |

| Akma dayanımı (MPa) | ~205 | ~415 |

| İzin Verilen Stres (BENİM GİBİ) | ~45MPa | ~100MPa |

| Termal iletkenlik | 26 W/m-K | 28 W/m-K |

| Maksimum Servis Sıcaklığı | 565° C | 620° C |

Aşil Topuğu: İmalat ve Kaynak

P91'i üstün kılan karmaşıklık, aynı zamanda onu kurulum sırasındaki insan hatalarına karşı da inanılmaz derecede hassas kılıyor. P91 kaynağı karbon çeliğinin kaynağına benzemez. Sıkı bir Ön ısıtma rejimi gerektirir, Geçişler arası sıcaklık kontrolü, ve Kaynak Sonrası Isıl İşlem (Pwht).

Isıdan Etkilenen Bölge (TEHLİKA) P91 kaynağının en hassas noktasıdır. Kaynak sırasında, ana metalin küçük bir bölgesi dönüşüm sıcaklığının hemen altına kadar ısıtılır. Bu bir yaratır “Tip IV” yumuşak bölge. PWHT doğru şekilde gerçekleştirilmezse (sıcaklık çok düşükse veya bekleme süresi çok kısaysa) bu yumuşak bölge erken sürünme arızasının alanı haline gelir. 2000'li yılların ortasındaki birçok yıkıcı başarısızlığın nedeni uygunsuz PWHT'ye kadar uzanıyordu, karbürlerin aşırı kabalaştığı yer, tane sınırlarını zayıf bırakmak.

Kritik Kaynak Parametreleri:

-

Önceden ısıtmak: $200^\circ\text{C}$ Hedef $250^\circ\text{C}$ Martenzitte hidrojen çatlamasını önlemek için.

-

Hidrojen Kontrolü: Düşük hidrojenli elektrotların kullanılması zorunludur.

-

Pwht: $750^\circ\text{C}$ ($\pm 10^\circ\text{C}$) en azından 2 Saat (kalınlığa bağlı olarak). Hatta sapma $20^\circ\text{C}$ sonuçlanabilir 50% sürünme ömründe azalma.

İç Monolog: Mikro-Zamansal Savaş

Şimdi daha derine iniyorum. Sadece kimyada duramam; Kafesin içinde yaşamak zorundayım. şunu düşünüyorum “Tip IV” Çatlama fenomeni: P91'in sessiz katili. Bu ani bir hamle değil; ince taneli ısıdan etkilenen bölge ile etkilenmeyen ana metal arasındaki sınırda mikroskobik bir boşluk oluşumudur. Neden orada? Çünkü bu özel çelik şeridi, kaynak sırasında çökeltileri çözmeye yetecek ancak martensitin düzgün bir şekilde yeniden şekillendirilmesine yetmeyecek bir sıcaklığa ulaştı.. Bu bir “zayıflık bölgesi” yalnızca birkaç milimetre genişliğinde. Laves aşamasını, yani giderek büyüyen metaller arası kırılgan kümeleri düşünmem gerekiyor. 50,000 Saat. Molibdeni matristen çalıyorlar, çelikten ayrılmak “açlıktan ölmek” katı çözelti güçlendirme. Eğer bir fabrikada mühendissem, bunu nasıl görebilirim? Çıplak gözle göremiyorum. Yüzey kopyalamayı (selüloz asetat filmi) kullanmam gerekiyor “parmak izi” tahıl yapısı. Ve sonra buhar tarafı oksidasyonu var. Dahili ölçek. Çok kalınlaşırsa, yalıtkan görevi görür, tüp metal sıcaklığı (TMT) yükselir, ve sürünme oranı her seferinde iki katına çıkar $10^\circ\text{C}$ arttırmak. Bu bir geri bildirim yıkım döngüsüdür. açıklamam gerekiyor “sürünme-yorulma etkileşimi”—modern bitkilerin döngüsü nasıl (bunları günlük olarak açıp kapatmak) buharın sabit basıncıyla etkileşime girer. Burası P91'in ya değerini kanıtladığı ya da kırılganlığını ortaya çıkardığı yerdir.

Bölüm II: Bozulma ve Yaşam Döngüsü Yönetimine Derinlemesine Bakış

P91'i uzman düzeyinde anlamak, ötesine geçmeliyiz “üretildiği haliyle” durum ve şuna bakın “yaşlı” durum. Sonrasında 100,000 saat $580^\circ\text{C}$ ve $18\text{ MPa}$, P91 fabrikadan çıkandan farklı bir malzeme.

Sürünme-Kırılma Olgusu ve “Yumuşak Bölge”

P91'in en önemli teknik sorunu kaynak işlemi sırasındaki lokalize güvenlik açığıdır. P91 borunun iki bölümünü kaynak yaptığımızda, termal bir gradyan yaratıyoruz.

-

Füzyon Bölgesi: Kaynak metalinin kendisi.

-

ÇGAZ (İri Taneli Isıdan Etkilenen Bölge): Çok yüksek sıcaklıklara ısıtılır, büyük taneler oluşturan.

-

FGAZ (İnce Taneli Isıdan Etkilenen Bölge): Hemen üstünden ısıtılır $Ac_3$ dönüşüm sıcaklığı.

-

ICHAZ (Kritikler Arası Isıdan Etkilenen Bölge): The “Yumuşak Bölge.”

The ICHAZ nerede $Ac_1$ sıcaklığa ulaşıldı. Burada, Titizlikle tasarlanmış martensitik yapı kısmen temperlenmiş veya “aşırı öfkeli.” The (V, Not) karbonitrürler — “çapalar” daha önce tartıştık - kabalaşmaya başlayın. Bir milyon küçük çapa yerine, binlerce büyük tane alırsın. Aralarındaki mesafe artar, dislokasyonların kristal kafes içerisinden daha kolay kaymasını sağlar.

Bu şuna yol açar: Tip IV Çatlama. İç buharın çember gerilimi ve boru sisteminin uzunlamasına gerilimi altında, Bu kaba karbürlerin çevresinde boşluklar oluşmaya başlar. Bu boşluklar mikro çatlaklara dönüşüyor, ve sonunda, boru başarısız oluyor “plastik olarak” çok dar bir bantta.

| Arıza Türü | Konumu | Neden |

| Tip I & II | Kaynak Metali | Yanlış dolgu metali veya hidrojen çatlaması |

| Tip III | ÇGAZ | Stres giderici çatlama (P91'de nadir) |

| Tip IV | ICHAZ / Baz Metal Arayüzü | Aşırı temperlenmiş bölgede sürünme-boşluk birleşimi |

Termal Yorgunluk ve Bisiklet Gerçeği

20. yüzyılda, enerji santralleri vardı “baz yüklü”— aylarca orada kaldılar. Bugün, yenilenebilir enerjilerin entegrasyonu ile, termik santraller şart “döngü” (yük takibi). Bu tanıtıyor Termal Yorgunluk.

Östenitik paslanmaz çeliklere kıyasla daha düşük termal genleşme katsayısı ve daha yüksek termal iletkenliği nedeniyle P91 burada üstündür. ancak, buhar sıcaklığı her değiştiğinde, borunun iç duvarı dış duvardan daha hızlı genişler veya daralır.

Nerede:

-

$E$ = Young Modülü

-

$\alpha$ = Termal genleşme katsayısı

-

$\Delta T$ = Boru duvarı boyunca sıcaklık gradyanı

-

$\nu$ = Poisson oranı

Çünkü P91 buna izin veriyor daha ince duvarlar (izin verilen yüksek stres nedeniyle), the $\Delta T$ en aza indirildi. Bir P22 borusu gerektirebilir $100\text{ mm}$ Belirli bir başlık için duvar kalınlığı, oysa P91'in yalnızca $60\text{ mm}$. Bu $40\text{ mm}$ fark, rampa sırasındaki termal stresi önemli ölçüde azaltır, tesisin tam yüke daha hızlı ulaşmasını sağlar “tüketen” yorulma ömrü.

Buhar Tarafı Oksidasyonu ve “Peeling” Risk

Yukarıdaki sıcaklıklarda $565^\circ\text{C}$, buhar arasında kimyasal bir reaksiyon meydana gelir. ($H_2O$) ve Demir ($Fe$) boruda:

Bu bir manyetit ölçeği oluşturur. P91'de, the 9% Krom bir form oluşturmaya yardımcı olur (Fe,CR)-Saf manyetitten daha kararlı olan spinel tabakası. ancak, mesai, bu ölçek büyüyor.

Terazinin İki Kenarı Keskin Kılıcı:

-

Yalıtım: Manyetit çok düşük ısı iletkenliğine sahiptir. bir $0.5\text{ mm}$ Ölçek katmanı metal sıcaklığını şu şekilde artırabilir: $20^\circ\text{C}$ Hedef $30^\circ\text{C}$ çünkü baca gazından gelen ısı verimli bir şekilde buhara aktarılamaz.

-

Peeling: Kapatma sırasında, çelik boru kırılgan oksit tabakasından daha hızlı büzülür. Terazi pul pul dökülüyor (pul pul dökülür) ve buhar tarafından yüksek hızlarda buhar türbinine taşınır.. Bu neden olur Katı Parçacık Erozyonu (SPE) türbin kanatları üzerinde, Milyonlarca dolarlık verimlilik kaybına ve onarım maliyetlerine yol açan.

Tahribatsız Değerlendirme (ÖYD) ve Çoğaltma

Bir P91 borusunun ölüp ölmediğini nasıl anlarız?? Geleneksel Ultrasonik Test (UT) bir çatlak bulabilirim, ama zamanla bir çatlak var, çoğu zaman çok geç. Kullanıyoruz Yerinde Metalografi (Çoğaltma).

Mühendisler borunun küçük bir alanını ayna gibi parlatıp zayıf bir asitle aşındırıyor (Nital). Daha sonra bir selüloz asetat filmi uygulayarak “negatif” mikroyapının. Taramalı elektron mikroskobu altında (DSÖ), ararız:

-

Karbür Kabalaştırma: Bunlar mı $M_{23}C_6$ çökeltiler çok büyüyor?

-

Laves Aşaması: Varlığı $Fe_2(Mo, W)$ kümeler.

-

Boşluk Yoğunluğu: Milimetre kare başına sürünme boşluklarının sayısı (Neubauer Sınıflandırması).

| Sürünme Aşaması | Mikroyapısal Gözlem | İşlem Gerekli |

| Aşama A | Yalıtılmış Boşluklar | Normal izleme (3-5 yıl) |

| Aşama B | Yönlendirilmiş Boşluklar | Artan izleme (1-2 yıl) |

| Aşama C | Mikro çatlaklar (Bağlantılı boşluklar) | İçinde onarın veya değiştirin 6 ay |

| Aşama D | Makro çatlaklar | Anında Kapatma |

P91 İçin Ekonomik Argüman

P91'in hammadde maliyeti yaklaşık olarak 2 Hedef 3 P22'nin katı, the Sistem Düzeyinde Maliyet genellikle daha düşüktür:

-

Alt Askı Yükleri: Çünkü borular 30-40% çakmak, destek yapıları ve sabit yük askıları daha küçük ve daha ucuzdur.

-

Kaynak Hacmi: Daha ince bir duvar daha az gerektirir “geçer” kaynak meşalesi ile. P91 nitelikli bir kaynakçının saatlik ücreti daha yüksek olsa da, toplam adam-saat azalır.

-

Yaşam Uzatma: Termal yorgunluğa karşı direnç, “esnek” Modern enerji piyasasında vazgeçilmez olan çalışma modu.

Nihai Teknik Özet

P91 sadece bir çelik değil; bu bir kompleks, yarı kararlı kimyasal sistem. Performansı tamamen şuna bağlıdır: martensitik mikro yapısının korunması.

-

Kimyada Hassasiyet: Karbonitrit çökelmesini sağlamak için V ve Nb içeriği sıkı bir şekilde kontrol edilmelidir..

-

Isıl İşlemde Hassasiyet: Temperleme sıcaklığı “DNA” borunun gelecekteki performansı hakkında.

-

İmalatta Hassasiyet: Kaynak ve PWHT en olası başarısızlık noktalarıdır.

Verimliliğin ve karbon azaltımının çok önemli olduğu bir çağda, P91, gelişmiş termal çevrimler için gereken daha yüksek buhar sıcaklıklarını sağlar. Modern yüksek sıcaklık boru mühendisliğinin omurgası olmaya devam ediyor, karmaşıklığının gerektirdiği metalurjik saygıyla muamele edilmesi şartıyla.

Çözüm: Alaşım Tasarımının Geleceği

P91 geleceğe köprü oldu. P92'nin yolunu açtı (Tungsten ekler) ve P122. ancak, P91 kalır “tatlı nokta” endüstrinin maliyeti dengeleme, kullanılabilirlik, ve performans. Yüksek basınç için, yüksek sıcaklıkta servis, çökelme sertleşmesi yoluyla yapısal bütünlüğü koruma yeteneği, onu modern termal dinamiklerde vazgeçilmez bir varlık haline getirmektedir.

P22'den P91'e geçiş sadece maddi bir değişim değildi; hassaslığa doğru bir mühendislik değişimiydi. Nitrürler ile Karbürlerin faz dönüşümlerini ve hassas etkileşimini anlamak, bu sistemlerin amaçlanan 30 yıllık ömürleri boyunca güvenli bir şekilde çalışmasını sağlamanın tek yoludur..

Olmalısın giriş Yorum yazmak için.