Çelik Boru Dirsekleri Üretim Süreci: Kapsamlı Bir Kılavuz

Çelik boru dirsekleri boru sistemlerinde önemli bileşenlerdir, boru hattı içinde yön değişikliklerine izin vermek. Bu bağlantı parçaları petrol ve gaz gibi endüstrilerde yaygın olarak kullanılmaktadır., petrokimya, enerji santralleri, ve inşaat, Yüksek basıncın üstesinden gelmek için sağlam ve güvenilir bağlantıların gerekli olduğu yerler, sıcaklık, ve aşındırıcı ortamlar.

Çelik boru dirseklerinin üretim süreci oldukça uzmanlaşmıştır, Nihai ürünün sıkı kalite standartlarını karşılamasını sağlamak için çeşitli yöntemler içerir. Bu makale çelik boru dirseği üretim sürecine ayrıntılı bir genel bakış sunmaktadır, dirsek türleri dahil, kullanılan malzemeler, ve bunları üretmek için kullanılan teknikler.

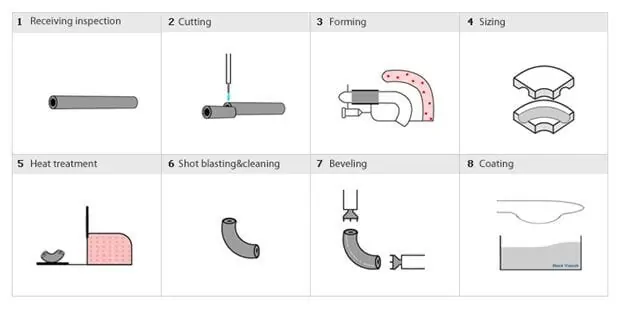

Mandrel yöntemi Sıcak Şekillendirme Boru Bükme

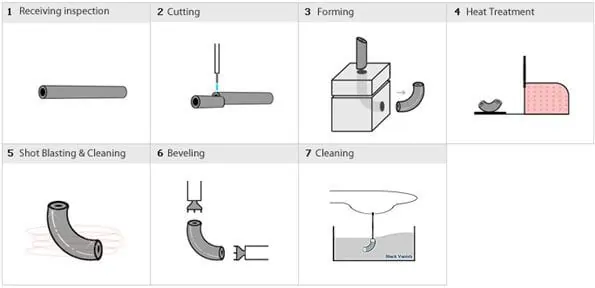

Ekstrüzyon Yöntemi Boru Bükme

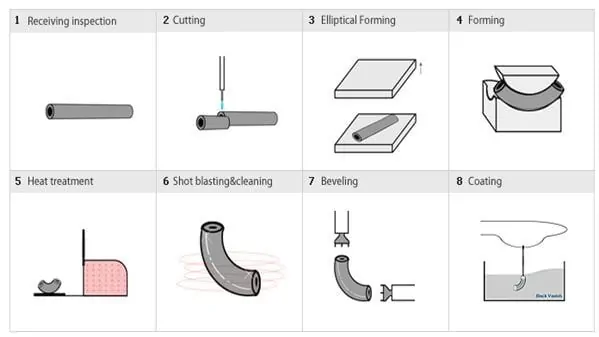

Sıcak Şekillendirme Yöntemi Boru Bükme

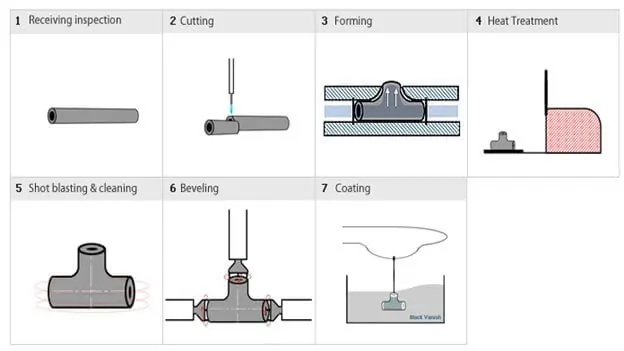

Hidrolik Bulge Yöntemi Boru TEE'leri

Çelik Boru Dirsekleri Nelerdir?

Çelik boru dirseği, bir boru sisteminde yön değişikliğine izin veren bir boru bağlantı elemanıdır.. Bu dirsekler genellikle çeşitli açılarda mevcuttur, örneğin 90 derece, 45 derece, ve 180 derece, farklı boru düzenlerine uyacak şekilde. Eğrilik yarıçaplarına göre sınıflandırılırlar, malzeme, ve üretim yöntemi.

Çelik Boru Dirsek Çeşitleri

Çelik boru dirsekleri tasarım ve uygulamalarına göre aşağıdaki tiplere ayrılabilir::

- Kısa Yarıçap (SR) dirsekler:

- Eğrilik yarıçapı boru çapına eşittir (1D).

- Kompakt düzenlerin gerekli olduğu dar alanlarda kullanılır.

- Düşük basınçlı sistemlerde yaygındır.

- Uzun Yarıçap (LR) dirsekler:

- Eğrilik yarıçapı 1.5 boru çapının katı (1.5D).

- Yüksek basınç ve debilere sahip sistemlerde tercih edilir.

- Sürtünmeyi ve basınç kaybını azaltır.

- Dirseklerin Azaltılması:

- Farklı çaplardaki boruları bağlamak için tasarlanmıştır.

- Akışta kademeli bir azalmanın gerekli olduğu sistemlerde kullanılır.

- Özel Dirsekler:

- Benzersiz açı ve boyutlara sahip özel uygulamalar için üretilmiştir.

Çelik Boru Dirseklerinde Kullanılan Malzemeler

Çelik boru dirsekleri çeşitli malzemelerden yapılmıştır, uygulamaya ve çalışma koşullarına bağlı olarak. Ortak malzemeler şunları içerir::

- Karbon çelik: Orta basınç ve sıcaklıkta genel amaçlı uygulamalarda kullanılır.

- Paslanmaz çelik: Aşındırıcı ortamlar ve yüksek sıcaklık uygulamaları için tercih edilir.

- Alaşımlı çelik: Yüksek basınçlı ve yüksek sıcaklıklı sistemlerde kullanılır, enerji santralleri ve rafineriler gibi.

- Dubleks Paslanmaz Çelik: Mükemmel korozyon direnci ve mukavemeti sunar, açık deniz ve kimya endüstrileri için uygun.

Çelik Boru Dirsek İmalat Prosesleri

Çelik boru dirseklerinin imalatı, ürünün dayanıklılık açısından gerekli spesifikasyonları karşıladığından emin olmak için çeşitli özel işlemler içerir., dayanıklılık, ve boyutsal doğruluk. Çelik boru dirsek üretiminde kullanılan başlıca yöntemler aşağıdadır:

1. Mandrel Yöntemi (Sıcak Şekillendirme Prosesi)

Mandrel yöntemi, sıcak şekillendirme işlemi olarak da bilinir, çelik boru dirseklerinin üretiminde en yaygın tekniklerden biridir. Bu işlem, çelik bir borunun ısıtılmasını ve mandrel ve kalıp kullanılarak dirsek şeklinde şekillendirilmesini içerir..

Mandrel Yöntemindeki Adımlar:

- Boruyu Kesmek:

- Düz bir çelik boru istenilen uzunlukta kesilir, üretilecek dirseğin boyutuna bağlı olarak.

- Isıtma:

- Boru bir fırında yüksek sıcaklığa ısıtılır (tipik olarak 900°C ile 1100°C arasında) dövülebilir hale getirmek için.

- Şekillendirme:

- Isıtılan boru bir kalıba yerleştirilir ve mandrel kullanılarak dirsek şekline getirilir.. Mandrel, bükme sırasında borunun yuvarlak kesitini korumasını sağlar.

- Soğutma:

- Oluşturulan dirsek, iç gerilimleri azaltmak ve yapısal bütünlüğünü korumak için yavaşça soğutulur..

- Kırpma ve Eğim Verme:

- Fazla malzeme kesilir, ve dirseğin uçları kaynak işlemine hazırlamak için eğimlidir.

- Isı tedavisi:

- Dirsek mekanik özelliklerini geliştirmek için ısıl işleme tabi tutulur, güç ve dayanıklılık gibi.

- Muayene ve Test:

- Bitmiş dirsek boyutsal doğruluk açısından incelenir, yüzey kusurları, ve mekanik özellikler. Tahribatsız muayene (NDT) yöntemler, ultrasonik test veya radyografik test gibi, sıklıkla kullanılır.

2. Soğuk Şekillendirme Prosesi

Soğuk şekillendirme işlemi, daha küçük çaplı dirsekler üretmek için kullanılır ve çelik borunun oda sıcaklığında şekillendirilmesini içerir.. Bu yöntem, sıcak şekillendirme işleminden daha az yaygındır ancak ısıl işlemin gerekli olmadığı uygulamalar için uygundur..

Soğuk Şekillendirme Sürecindeki Adımlar:

- Boruyu Kesmek:

- Düz bir çelik boru istenilen uzunlukta kesilir.

- Şekillendirme:

- Boru, hidrolik pres veya bükme makinesine yerleştirilir ve bir kalıp kullanılarak dirsek şekline getirilir..

- Kırpma ve Eğim Verme:

- Dirseğin uçları kaynak için kesilmiş ve eğimlidir.

- Denetleme:

- Dirsek boyutsal doğruluk ve yüzey kalitesi açısından incelenir.

3. Kaynaklı Dirsek İmalatı

Bu yöntemde, Dirsek imalatında çelik levhalar veya levhalar kullanılır. Plakalar kesildi, haddelenmiş, ve istenilen şekli oluşturmak için kaynak yapılır. Bu işlem genellikle büyük çaplı dirsekler için kullanılır.

Kaynaklı Dirsek İmalatındaki Adımlar:

- Çelik Levhanın Kesilmesi:

- Çelik bir levha, dirseğin boyutlarına göre belirli bir şekilde kesilir.

- Yuvarlamak:

- Plaka, bir haddeleme makinesi kullanılarak silindirik bir şekle getirilir..

- Kaynak:

- Haddelenmiş levhanın kenarları bir boru oluşturacak şekilde birbirine kaynaklanmıştır.

- Şekillendirme:

- Kaynaklı boru, bir kalıp veya pres kullanılarak dirsek şeklinde şekillendirilir.

- Isı tedavisi:

- Dirsek mekanik özelliklerini geliştirmek için ısıl işleme tabi tutulur.

- Muayene ve Test:

- Kaynak dikişi, tahribatsız muayene yöntemleri kullanılarak kusurlara karşı incelenir.

4. Ekstrüzyon Yöntemi

Ekstrüzyon yöntemi, katı bir kütüğün istenen şekle ekstrüde edilmesiyle dikişsiz dirsekler üretmek için kullanılır.. Bu işlem, yüksek basınçlı uygulamalar için uygundur ve mükemmel mekanik özelliklere sahip dirsekler üretir..

Ekstrüzyon Yöntemindeki Adımlar:

- Kütük Isıtma:

- Katı bir çelik kütük yüksek sıcaklığa ısıtılır.

- delici:

- Kütük içi boş bir tüp oluşturmak için delinmiştir.

- Ekstrüzyon:

- İçi boş boru bir dirsek oluşturmak üzere bir kalıptan ekstrüde edilir.

- Isı tedavisi:

- Dirsek, gücünü ve dayanıklılığını arttırmak için ısıl işleme tabi tutulur.

- Denetleme:

- Bitmiş dirsek kalite ve boyutsal doğruluk açısından incelenir.

5. İtme Bükme Yöntemi

İtme bükme yöntemi, tutarlı bir duvar kalınlığına sahip dirseklerin imalatında kullanılan uygun maliyetli bir işlemdir. Bu yöntem, istenen şekli oluşturmak için çelik bir borunun bir kalıptan geçirilmesini içerir..

İterek Bükme Yöntemindeki Adımlar:

- Boruyu Kesmek:

- Düz bir çelik boru istenilen uzunlukta kesilir.

- Isıtma:

- Boru dövülebilir hale getirmek için ısıtılır.

- İterek:

- Isıtılan boru, dirseği oluşturmak için bir kalıp içinden itilir.

- Soğutma:

- Dirsek, iç gerilimleri azaltmak için yavaşça soğutulur.

- Denetleme:

- Dirsek kalite ve boyutsal doğruluk açısından incelenir.

Çelik Boru Dirsek İmalatında Kalite Kontrol

Çelik boru dirseklerinin güvenilirliğini ve performansını sağlamak için, Üretim süreci boyunca sıkı kalite kontrol önlemleri uygulanmaktadır. Bu önlemler şunları içerir::

- Boyutsal Muayene: Dirseğin boyutlarının doğrulanması, yarıçap gibi, açı, ve duvar kalınlığı.

- Tahribatsız Muayene (NDT): Ultrasonik test gibi yöntemlerin kullanılması, radyografik test, ve iç ve yüzey kusurlarını tespit etmek için manyetik parçacık testi.

- Mekanik Testler: Dirseğin gücünü değerlendirmek için testler yapmak, dayanıklılık, ve sertlik.

- Hidrostatik Test: Dirseğin sızıntı veya deforme olmadan iç basınca dayanma yeteneğinin test edilmesi.

Masa: Çelik Boru Dirsekleri Üretim Yöntemlerinin Karşılaştırılması

| İmalat Yöntemi | Temel Özellikler | Uygulamalar | Avantajları | Dezavantajları |

|---|---|---|---|---|

| Mandrel Yöntemi | Mandrel ve kalıp kullanılarak sıcak şekillendirme işlemi | Yüksek basınç ve yüksek sıcaklık sistemleri | Yüksek mukavemet, düzgün yapı | Isıl işlem gerektirir, daha yüksek maliyet |

| Soğuk şekillendirme | Oda sıcaklığında şekillendirme | Küçük çaplı dirsekler | Uygun maliyetli, ısıl işleme gerek yok | Daha küçük boyutlarla sınırlıdır |

| Kaynaklı Dirsek | Çelik levhalardan veya levhalardan yapılmış | Büyük çaplı dirsekler | Büyük bedenlere uygundur, uygun maliyetli | Kaynak dikişi zayıf bir nokta olabilir |

| Ekstrüzyon Yöntemi | Katı kütüklerden dikişsiz dirsekler | Yüksek basınçlı uygulamalar | dikişsiz, mükemmel mekanik özellikler | Masraflı, sınırlı boyut aralığı |

| İtmeli Bükme | Boru bir kalıptan itildi | Genel amaçlı uygulamalar | Tutarlı duvar kalınlığı, uygun maliyetli | Standart boyutlar ve açılarla sınırlıdır |

Çözüm

Çelik boru dirseklerinin üretim süreci, bu kritik bileşenlerin çeşitli endüstrilerin taleplerini karşılamasını sağlayan son derece uzmanlaşmış ve hassas bir işlemdir.. Mandrel yöntemiyle üretilip üretilmediği, soğuk şekillendirme, kaynak, sıkma, veya iterek bükme, her yöntemin kendine özgü avantajları vardır ve belirli uygulamalara uygundur.

Farklı üretim süreçlerini ve özelliklerini anlayarak, projeniz için doğru tipte çelik boru dirseğini seçebilirsiniz, optimum performansın sağlanması, dayanıklılık, ve maliyet etkinliği.

Olmalısın giriş Yorum yazmak için.