Định nghĩa và sử dụng cờ clad

Định nghĩa và việc sử dụng của CLAD Flagge như sau:

sự định nghĩa:

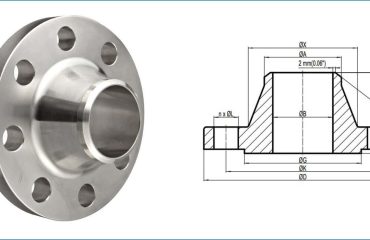

Bên mặt bích là một mặt bích là lớp phủ lớp phủ trên mặt bích. Phương pháp điều trị này thường được sử dụng để cải thiện sự ăn mòn và khả năng chống hao mòn của mặt bích, cho phép nó được sử dụng trong môi trường khắc nghiệt.

sử dụng:

- Bảo vệ chống ăn mòn : Mặt bích bị ngăn cản ăn mòn bằng cách thêm một lớp vật liệu chống ăn mòn, chẳng hạn như thép không gỉ hoặc hợp kim niken, trên bề mặt của mặt bích. Điều này đặc biệt quan trọng đối với các đường ống và thiết bị được sử dụng trong các ngành công nghiệp như hóa chất, dầu khí.

- Mặc tăng cường sức đề kháng : Bằng cách thêm một lớp vật liệu chống hao mòn, Lớp mặt bích có thể kéo dài tuổi thọ của thiết bị và giảm chi phí bảo trì.

- Kết nối và niêm phong : Vách ngăn là một thành phần kết nối trong hệ thống đường ống và được sử dụng để kết nối các đường ống, van, máy bơm và các thiết bị khác. Nó niêm phong qua bu lông và vòng đệm để đảm bảo hoạt động an toàn của hệ thống.

- Tiêu chuẩn và thông số kỹ thuật : CLAD FLANG tuân theo các tiêu chuẩn quốc tế và quốc gia như tiêu chuẩn hệ thống đường ống châu Âu (chẳng hạn như tiêu chuẩn DN của Đức) và các tiêu chuẩn hệ thống đường ống của Mỹ (chẳng hạn như các tiêu chuẩn hệ thống đường ống ANSI của chúng tôi). Các tiêu chuẩn này đảm bảo chất lượng và khả năng hoán đổi của các mặt bích.

Để tổng hợp, Vách ngăn không chỉ có những lợi thế của khả năng chống ăn mòn và khả năng chống mài mòn, nhưng cũng đóng một vai trò quan trọng trong kết nối và niêm phong các hệ thống đường ống.

Sự khác biệt giữa mặt bích ốp và mặt bích lớp hàn

Sự khác biệt chính giữa mặt bích ốp và mặt bích lớp hàn là quy trình sản xuất và mục đích ứng dụng của họ.

- Quá trình sản xuất :

- Lớp bẫy : Mặt bích này được sản xuất bởi Công nghệ Lớp phủ Weld, đó là, một lớp hợp kim có khả năng chống ăn mòn (chẳng hạn như Inconel 625) được hàn trên bề mặt kim loại của ma trận. Quá trình này thường được sử dụng để cải thiện khả năng chống ăn mòn và chống mài mòn của mặt bích trong môi trường khắc nghiệt.

- Mặt bích lớp phủ hàn : Mặt bích này cũng được thực hiện thông qua công nghệ che hàn, Nhưng mục đích chính của nó là tạo thành một lớp bề mặt chống ăn mòn hoặc cứng trên đường ống và các bộ phận kim loại khác. Quá trình này có thể được áp dụng cho một loạt các phương pháp xử lý bề mặt và vật liệu.

- Mục đích của ứng dụng :

- Ốp mặt bích : chủ yếu được sử dụng trong những dịp cần phải có khả năng chống ăn mòn cao, chẳng hạn như kỹ thuật hàng hải, Thiết bị hóa học, vv. Mặt bích này cung cấp sự bảo vệ lâu dài bằng cách hình thành lớp hợp kim chống ăn mòn trên bề mặt mặt bích.

- Mặt bích lớp phủ hàn : Ngoài khả năng chống ăn mòn, Nó cũng có thể được sử dụng để cải thiện các tính chất cơ học và khả năng chịu hao mòn của mặt bích. Quá trình này được sử dụng rộng rãi trong ngành dầu khí để đảm bảo độ an toàn và độ tin cậy lâu dài của đường ống và thiết bị.

Tóm lại, Cả mặt bích lớp bích và mặt bích lớp hàn đều được sản xuất thông qua công nghệ bảo hiểm hàn, Nhưng vách mặt bích tập trung hơn vào bảo vệ ăn mòn, Trong khi mặt bích lớp phủ hàn tập trung nhiều hơn vào cải thiện hiệu suất toàn diện.

Dòng chảy quy trình cụ thể của công nghệ ốp lớp phủ hàn

Dòng chảy quy trình cụ thể của công nghệ ốp phủ hàn như sau:

- Chuẩn bị bề mặt : Đầu tiên, Làm sạch và xử lý bề mặt của chất nền để loại bỏ dầu, Lớp phủ cũ và cũ để đảm bảo rằng bề mặt phẳng và không có tạp chất. Bước này rất quan trọng đối với chất lượng hàn tiếp theo.

- Lựa chọn vật chất : Chọn vật liệu bao phủ thích hợp theo yêu cầu hiệu suất và điều kiện vận hành của chất nền. Vật liệu phủ chung bao gồm thép không gỉ, Hợp kim dựa trên niken, Hợp kim dựa trên coban, vv. Những vật liệu này có khả năng chống ăn mòn tốt và khả năng chống mài mòn.

- Cài đặt tham số hàn : Đặt các tham số hàn thích hợp theo vật liệu và phương pháp hàn đã chọn. Các phương pháp hàn phổ biến bao gồm hàn hồ quang (chẳng hạn như MMA), Hàn bảo vệ khí (Như vậy là mig / tha), Hàn hồ quang plasma (chẳng hạn như PTA), vv.

- Ứng dụng bảo hiểm :

- Hàn hồ quang : Sử dụng một vòng cung làm nguồn nhiệt để làm tan chảy vật liệu bao phủ và đặt nó trên bề mặt của chất nền. Phương pháp hàn hồ quang phổ biến bao gồm hàn hồ quang kim loại thủ công (MMA), Hàn hồ quang ngập nước (CÁI CƯA), vv.

- Hàn bảo vệ khí : Sử dụng một loại khí trơ (chẳng hạn như argon hoặc helium) Để bảo vệ khu vực hàn khỏi quá trình oxy hóa. Phương pháp hàn bảo vệ khí phổ biến bao gồm hàn hồ quang kim loại khí (Gawn), Hàn hồ quang Vonfram Vonfram (GTAW), vv.

- Hàn hồ quang plasma : Sử dụng các điện cực vonfram không tiêu thụ và cung cấp khí ngoài, Thích hợp cho các quy trình hàn với năng lượng cao và đầu vào nhiệt thấp.

- Kiểm soát quá trình hàn :

- Làm nóng trước : Làm nóng chất nền trước khi hàn để giảm nguy cơ hàn và vết nứt.

- Tốc độ hàn và dòng điện : Điều chỉnh tốc độ hàn và dòng điện theo đặc điểm vật liệu và phương pháp hàn để đảm bảo tính đồng nhất và chất lượng của lớp bìa.

- làm mát : Sau khi hàn hoàn thành, Điều trị làm mát thích hợp được thực hiện theo các đặc điểm vật liệu để cải thiện độ cứng và khả năng chống mài mòn của lớp vỏ.

- Kiểm tra chất lượng :

- Kiểm tra ngoại hình : Sử dụng kiểm tra trực quan hoặc siêu âm để kiểm tra các khuyết tật bề mặt của lớp che phủ, chẳng hạn như lỗ chân lông, vết nứt, vv.

- Kiểm tra độ cứng : Độ cứng của lớp bìa được đánh giá thông qua các bài kiểm tra độ cứng để đảm bảo nó đáp ứng các yêu cầu thiết kế.

- Phân tích thành phần hóa học : Sử dụng máy quang phổ phát xạ nguồn tia lửa (AES) hoặc máy quang phổ huỳnh quang tia X (XRF) Để phân tích thành phần hóa học của lớp bìa để đảm bảo rằng nó đáp ứng các yêu cầu thiết kế.

- Phân tích cấu trúc vi mô : Cấu trúc vi mô của lớp phủ được phân tích bằng cách quét kính hiển vi điện tử (Ai) và kính hiển vi điện tử truyền tải (TEM) Để đánh giá hiệu suất của nó.

- Điều trị theo dõi : Điều trị nhiệt hoặc các phương pháp điều trị bề mặt khác khi cần thiết, chẳng hạn như mài, đánh bóng, vv, Để cải thiện chất lượng bề mặt và tuổi thọ dịch vụ của lớp bìa.

Thông qua dòng quy trình trên, Công nghệ lớp phủ hàn có thể tạo thành một lớp vỏ với các tính chất cụ thể trên bề mặt của chất nền, do đó cải thiện khả năng chống ăn mòn, Điện trở và tính chất cơ học của chất nền và kéo dài tuổi thọ dịch vụ của nó.

Đặc điểm vật chất và kịch bản ứng dụng của lớp hợp kim chống ăn mòn (CRA)

Lớp hợp kim chống ăn mòn (CRA) là một kim loại hoặc hợp kim được thiết kế để chống ăn mòn trong một môi trường cụ thể. CRA tăng cường khả năng chống ăn mòn của nó bằng cách lắng đọng một lớp hợp kim chống ăn mòn trên kim loại cơ bản. Vật liệu CRA phổ biến bao gồm thép không gỉ, Hợp kim dựa trên niken, Thép không gỉ song lập và thép không gỉ siêu song song.

Tính chất vật liệu

- Kháng ăn mòn cao : CRA có thể cung cấp bảo vệ ăn mòn lâu dài trong nhiều môi trường khắc nghiệt, chẳng hạn như đại dương, nhà máy hóa chất, Công nghiệp hóa dầu, vv.

- Tính chất cơ học : CRA thường có tính chất cơ học tốt như cường độ cao, Độ cứng cao và khả năng chống mài mòn tốt.

- Hiệu quả chi phí : CRA có thể giảm đáng kể chi phí vật liệu so với tất cả các loại thép không gỉ, đặc biệt là trong các ứng dụng có độ dày và biến thể kích thước cao.

- Hiệu suất hàn : Vật liệu CRA có thể được xử lý thông qua nhiều kỹ thuật hàn, chẳng hạn như hàn TIG, Hàn nổ, COLLING, vv.

- Cấu trúc vi mô : CRA thường có một pha duy nhất (hình khối tập trung vào khuôn mặt) hoặc một cấu trúc hai pha, giúp cải thiện khả năng chống ăn mòn và tính chất cơ học của nó.

Kịch bản ứng dụng

- Ngành dầu khí : CRA được sử dụng rộng rãi trong sản xuất dầu khí, bộ sưu tập và vận chuyển, bí mật, Đầu giếng và đường ống, đặc biệt là ở nhiệt độ cao và áp suất cao, Môi trường hydro sunfua và carbon dioxide. Ví dụ, Inconel 625 và 2507 được sử dụng rộng rãi trong các cột hạ cấp và ống sản xuất.

- Kỹ thuật hàng hải : CRA hoạt động tốt trong môi trường biển và phù hợp với đường ống ngầm, Nền tảng biển và các cấu trúc biển khác. Ví dụ, 316L Thép không gỉ và Thép không gỉ Duplex có khả năng chống ăn mòn tốt trong môi trường biển.

- Công nghiệp hóa chất : CRA được sử dụng trong ngành hóa chất để sản xuất ống, container và thiết bị, đặc biệt là khi xử lý các dung dịch axit và hóa chất ăn mòn. Ví dụ, Inconel 800 và Hastelloy C-276 được sử dụng rộng rãi trong ngành công nghiệp hóa chất.

- Hệ thống phát điện địa nhiệt : CRA được sử dụng làm vật liệu bánh sandwich trong các hệ thống phát điện địa nhiệt để cải thiện khả năng chống ăn mòn của hệ thống đường ống. Ví dụ, người bất tiện 625 hoạt động tốt trong các hệ thống địa nhiệt.

- Xây dựng và cơ sở hạ tầng : CRA được sử dụng trong xây dựng và cơ sở hạ tầng để sản xuất các bộ phận như đường ống, van và mặt bích, đặc biệt là trong các môi trường cần thiết phải có khả năng chống ăn mòn cao và tính chất cơ học.

Cân nhắc lựa chọn vật liệu CRA

- Điều kiện môi trường : nhiệt độ, Nồng độ ion clorua, áp suất riêng phần carbon dioxide, sự hiện diện hoặc vắng mặt của lưu huỳnh, PH và các thông số môi trường khác sẽ ảnh hưởng đến hiệu suất của CRA.

- Chi phí vật chất : Việc lựa chọn vật liệu CRA đòi hỏi phải xem xét hiệu quả chi phí, đặc biệt là trong các ứng dụng có độ dày và biến thể kích thước cao.

- Tính chất cơ học : Vật liệu CRA cần có các đặc tính cơ học tốt để đáp ứng nhu cầu của các ứng dụng cụ thể.

- Hiệu suất hàn : Vật liệu CRA cần có hiệu suất hàn tốt để đảm bảo chất lượng và độ tin cậy trong quá trình xử lý.

Tóm lại

Lớp hợp kim chống ăn mòn (CRA) là một vật liệu hiệu suất cao được sử dụng rộng rãi trong nhiều ngành công nghiệp, đặc biệt là trong các môi trường cần thiết phải có khả năng chống ăn mòn cao và tính chất cơ học. Bằng cách lựa chọn một cách hợp lý các vật liệu CRA và tính đến các điều kiện môi trường và hiệu quả chi phí, tuổi thọ và độ tin cậy của thiết bị có thể được cải thiện đáng kể.

So sánh chi phí giữa mặt bích kim loại rắn truyền thống và mặt bích hàn

Việc so sánh chi phí giữa mặt bích kim loại rắn truyền thống và mặt bích hàn có thể được phân tích từ nhiều khía cạnh:

- Chi phí vật chất :

- Mặt bích kim loại rắn truyền thống thường sử dụng các vật liệu như thép carbon hoặc thép không gỉ, và chi phí tương đối thấp. Ví dụ, Giá của mặt bích bằng thép carbon là RS 176,442 (về USD 2374.73) ở Ấn Độ, Trong khi giá mặt bích bằng thép không gỉ cao hơn.

- Mặt bích của Hàn đòi hỏi phải thêm các lớp chống ăn mòn vào chất nền, chẳng hạn như Inconel 625 hoặc Inconel 718. Những vật liệu này đắt tiền, Đặc biệt là những người bất tiện 625, đắt tiền và không phù hợp khi được sử dụng trong các mặt bích lớn.

- Chi phí sản xuất :

- Quá trình sản xuất mặt bích kim loại rắn truyền thống tương đối đơn giản, chủ yếu liên quan đến đúc hoặc rèn, và chi phí thấp.

- Quy trình sản xuất mặt bích của Hàn có tương đối phức tạp, và nhiều quy trình như hàn hồ quang và hàn laser được yêu cầu, làm tăng chi phí sản xuất.

- Chi phí cài đặt :

- Mặt bích kim loại rắn truyền thống có chi phí lắp đặt thấp hơn vì chúng đơn giản về cấu trúc và các bước lắp đặt ít hơn.

- Chi phí lắp đặt mặt bích bìa hàn cao, Đặc biệt là khi cần có nhiều hàn, Chi phí lao động và thiết bị được tăng lên đáng kể.

- Chi phí bảo trì :

- Mặt bích kim loại rắn truyền thống có chi phí bảo trì thấp vì chúng có cấu trúc đơn giản, Kháng ăn mòn tốt và tuổi thọ dài.

- Mặc dù mặt bích nắp hàn có khả năng chống ăn mòn cao, nắp có thể bị hao mòn hoặc rơi ra trong khi sử dụng lâu dài, yêu cầu bảo trì và thay thế thường xuyên, làm tăng chi phí bảo trì.

- Kịch bản ứng dụng :

- Mặt bích kim loại rắn truyền thống phù hợp cho môi trường nhiệt độ trung bình và thấp và nhiệt độ trung bình, và có hiệu quả về chi phí.

- Mặt bích của vỏ hàn phù hợp với nhiệt độ cao, Áp lực cao và môi trường ăn mòn. Mặc dù chúng tốn kém, Họ có những lợi thế không thể thay thế trong các kịch bản ứng dụng cụ thể.

Để tổng hợp, Mặt bích kim loại rắn truyền thống có lợi thế trong vật liệu, Chi phí sản xuất và bảo trì và phù hợp cho các ứng dụng công nghiệp nói chung; Trong khi mặt bích của Hàn có chi phí cao, Chúng có khả năng chống ăn mòn tốt hơn trong môi trường khắc nghiệt cụ thể. Hiệu suất và cuộc sống dịch vụ. Lựa chọn cụ thể nên được đánh giá toàn diện dựa trên các kịch bản ứng dụng thực tế và kinh tế.

Ưu điểm của quá trình tổng hợp luyện kim trong sản xuất mặt bích

Những lợi thế của quá trình tổng hợp luyện kim trong sản xuất mặt bích chủ yếu được phản ánh trong các khía cạnh sau đây:

- Sử dụng vật liệu cao : Thông qua quá trình tổng hợp luyện kim, Ưu điểm của các vật liệu khác nhau có thể được kết hợp, chẳng hạn như sự kết hợp của hợp kim nhôm và thép, mà không chỉ duy trì các tính chất nhẹ của hợp kim nhôm, nhưng cũng sử dụng sức mạnh cao và khả năng chống ăn mòn của thép. Vật liệu tổng hợp này không chỉ cải thiện tốc độ sử dụng của vật liệu, nhưng cũng làm giảm chi phí sản xuất.

- Tính chất cơ học tuyệt vời : Mặt bích được tạo ra bởi quá trình tổng hợp luyện kim có độ bền và độ bền cao hơn, và có thể chịu được lực cắt và kéo lớn hơn. Ví dụ, Sức mạnh của các khu vực mặt bích hợp kim nhôm có thể đạt được 2-3 lần của mặt bích bằng gang, và không dễ bị rỉ sét, và phù hợp để sử dụng trong áp suất cao, nhiệt độ cao và môi trường ăn mòn.

- Kháng ăn mòn mạnh : Màng oxit dày đặc hình thành trên bề mặt hợp kim nhôm ngăn chặn hiệu quả kim loại bên trong tiếp xúc với môi trường bên ngoài, và có khả năng chống ăn mòn tốt. Điều này đặc biệt quan trọng đối với sản xuất mặt bích trong hóa chất, dầu hỏa, Hàng hải và các ngành công nghiệp khác.

- Độ dẫn nhiệt tốt : Độ dẫn nhiệt của hợp kim nhôm là 3-5 thời gian của gang, cho phép các mặt bích tổng hợp luyện kim tiến hành nhiệt hiệu quả hơn trong môi trường nhiệt độ cao, Đảm bảo hoạt động bình thường của thiết bị và kéo dài tuổi thọ.

- Hiệu quả sản xuất cao : Quá trình tổng hợp luyện kim có thể làm giảm mức tiêu thụ vật liệu một mảnh và cải thiện hiệu quả sản xuất bằng cách cải thiện thiết kế khuôn và tối ưu hóa quy trình sản xuất. Ví dụ, Một số quy trình đùn tổng hợp có thể tiết kiệm 27.9% của một mảnh vật liệu duy nhất, và sản xuất hàng loạt có thể tiết kiệm nhiều hơn 30% chi phí thép.

- Bảo vệ môi trường và tính bền vững : Các quy trình tổng hợp luyện kim có thể sử dụng thép phế liệu và các vật liệu tái chế khác để giảm chất thải tài nguyên và ô nhiễm môi trường. Ví dụ, Sau khi thép phế liệu hợp kim nhôm AA6351 được rèn ở 500 ° C, Độ cứng được cải thiện đáng kể, cho phép đạt được độ cứng bề mặt không nứt hoặc cụ thể.

- Đa chức năng và khả năng thích ứng : Quá trình tổng hợp luyện kim có thể tạo ra mặt bích với nhiều chức năng, chẳng hạn như mặt bích với sức mạnh cao, khả năng chống ăn mòn và độ dẫn nhiệt cùng một lúc, Thích hợp cho nhiều điều kiện làm việc phức tạp.

Tóm lại, Quá trình tổng hợp luyện kim có những lợi thế đáng kể trong sản xuất mặt bích, bao gồm cải thiện việc sử dụng vật liệu, cải thiện tính chất cơ học, Tăng cường kháng ăn mòn, Cải thiện độ dẫn nhiệt, cải thiện hiệu quả sản xuất, Đạt được bảo vệ môi trường và phát triển bền vững, và tăng cường nhiều chức năng và thích nghi. Những lợi thế này làm cho các quy trình tổng hợp luyện kim có nhiều triển vọng ứng dụng trong ngành công nghiệp hiện đại.

Bạn phải đăng nhập để gửi bình luận.