Quy trình sản xuất khuỷu ống thép: Hướng dẫn toàn diện

Khuỷu ống thép là thành phần thiết yếu trong hệ thống đường ống, cho phép thay đổi hướng trong đường ống. Những phụ kiện này được sử dụng rộng rãi trong các ngành công nghiệp như dầu khí, hóa dầu, nhà máy điện, và xây dựng, nơi cần có các kết nối chắc chắn và đáng tin cậy để xử lý áp suất cao, nhiệt độ, và môi trường ăn mòn.

Quy trình sản xuất khuỷu ống thép có tính chuyên môn cao, liên quan đến nhiều phương pháp khác nhau để đảm bảo sản phẩm cuối cùng đáp ứng các tiêu chuẩn chất lượng nghiêm ngặt. Bài viết này cung cấp một cái nhìn tổng quan chi tiết về quy trình sản xuất khuỷu tay ống thép, bao gồm các loại khuỷu tay, vật liệu được sử dụng, và các kỹ thuật được sử dụng để sản xuất chúng.

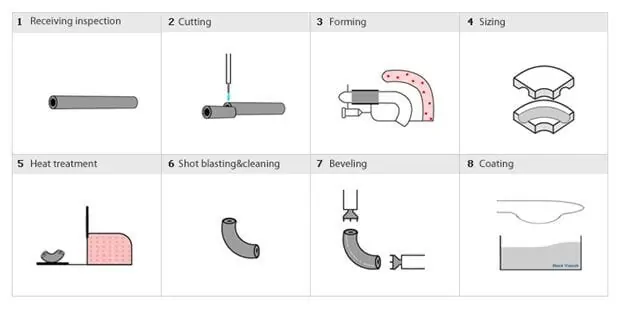

Phương pháp Mandrel Uốn ống định hình nóng

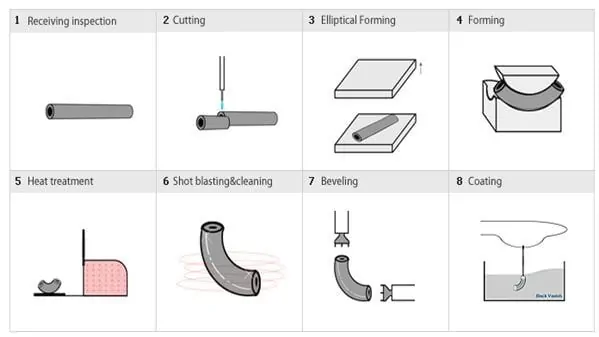

Phương pháp đùn ống uốn

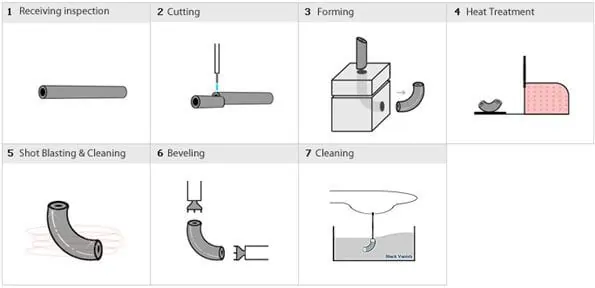

Phương pháp uốn ống nóng

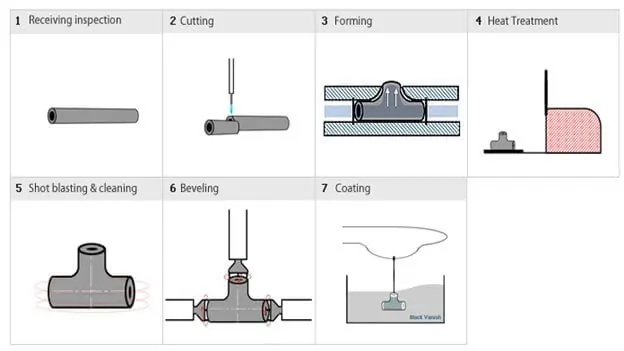

TEE ống phương pháp phồng thủy lực

Khuỷu tay ống thép là gì?

Khuỷu ống thép là một phụ kiện đường ống cho phép thay đổi hướng trong hệ thống đường ống. Những khuỷu tay này thường có sẵn ở nhiều góc độ khác nhau, nhu la 90 độ, 45 độ, và 180 độ, để phù hợp với cách bố trí đường ống khác nhau. Chúng được phân loại dựa trên bán kính cong của chúng, tài liệu, và phương pháp sản xuất.

Các loại khuỷu ống thép

Khuỷu ống thép có thể được phân loại thành các loại sau dựa trên thiết kế và ứng dụng của chúng:

- Bán kính ngắn (SR) Khuỷu tay:

- Bán kính cong bằng đường kính ống (1D).

- Được sử dụng trong không gian chật hẹp, nơi cần bố trí nhỏ gọn.

- Phổ biến trong hệ thống áp suất thấp.

- Bán kính dài (LR) Khuỷu tay:

- Bán kính cong là 1.5 lần đường kính ống (1.5D).

- Được ưu tiên trong các hệ thống có áp suất và tốc độ dòng chảy cao.

- Giảm ma sát và tổn thất áp suất.

- Giảm khuỷu tay:

- Được thiết kế để kết nối các đường ống có đường kính khác nhau.

- Được sử dụng trong các hệ thống cần giảm dần lưu lượng.

- Khuỷu tay tùy chỉnh:

- Được sản xuất cho các ứng dụng cụ thể với các góc hoặc kích thước độc đáo.

Vật liệu sử dụng trong khuỷu ống thép

Khuỷu ống thép được làm từ nhiều loại vật liệu khác nhau, tùy thuộc vào ứng dụng và điều kiện hoạt động. Vật liệu phổ biến bao gồm:

- Thép carbon: Được sử dụng trong các ứng dụng đa năng với áp suất và nhiệt độ vừa phải.

- Thép không gỉ: Ưu tiên cho môi trường ăn mòn và ứng dụng nhiệt độ cao.

- Thép hợp kim: Được sử dụng trong hệ thống áp suất cao và nhiệt độ cao, như nhà máy điện và nhà máy lọc dầu.

- Thép không gỉ song công: Cung cấp khả năng chống ăn mòn và sức mạnh tuyệt vời, thích hợp cho các ngành công nghiệp ngoài khơi và hóa chất.

Quy trình sản xuất khuỷu tay ống thép

Việc sản xuất khuỷu ống thép bao gồm một số quy trình chuyên biệt để đảm bảo sản phẩm đáp ứng các thông số kỹ thuật cần thiết về độ bền, độ bền, và độ chính xác kích thước. Dưới đây là các phương pháp chính được sử dụng trong sản xuất khuỷu ống thép:

1. Phương pháp trục gá (Quá trình tạo hình nóng)

Phương pháp trục gá, còn được gọi là quá trình tạo hình nóng, là một trong những kỹ thuật phổ biến nhất để sản xuất khuỷu ống thép. Quá trình này bao gồm việc nung nóng một ống thép và tạo hình nó thành khuỷu tay bằng cách sử dụng trục gá và khuôn..

Các bước trong phương pháp Mandrel:

- Cắt ống:

- Một ống thép thẳng được cắt theo chiều dài yêu cầu, tùy thuộc vào kích thước của khuỷu tay được sản xuất.

- sưởi ấm:

- Ống được nung nóng trong lò đến nhiệt độ cao (thường là từ 900°C đến 1100°C) để làm cho nó dễ uốn.

- hình thành:

- Ống được gia nhiệt được đặt trong khuôn và được tạo hình thành khuỷu tay bằng trục gá. Trục gá đảm bảo ống giữ được tiết diện tròn trong quá trình uốn.

- làm mát:

- Khuỷu tay hình thành được làm mát từ từ để giảm căng thẳng bên trong và duy trì tính toàn vẹn cấu trúc của nó.

- Cắt tỉa và vát mép:

- Vật liệu dư thừa được cắt tỉa, và các đầu của khuỷu tay được vát để chuẩn bị hàn.

- Xử lý nhiệt:

- Khuỷu tay trải qua quá trình xử lý nhiệt để cải thiện tính chất cơ học của nó, chẳng hạn như sức mạnh và độ dẻo dai.

- Kiểm tra và thử nghiệm:

- Khuỷu tay hoàn thiện được kiểm tra độ chính xác về kích thước, khuyết tật bề mặt, và tính chất cơ học. Kiểm tra không phá hủy (NDT) phương pháp, chẳng hạn như kiểm tra siêu âm hoặc kiểm tra chụp ảnh phóng xạ, thường được sử dụng.

2. Quá trình tạo hình nguội

Quá trình tạo hình nguội được sử dụng để sản xuất các khuỷu ống có đường kính nhỏ hơn và bao gồm việc tạo hình ống thép ở nhiệt độ phòng. Phương pháp này ít phổ biến hơn quá trình tạo hình nóng nhưng phù hợp cho các ứng dụng không cần xử lý nhiệt.

Các bước trong quá trình tạo hình nguội:

- Cắt ống:

- Một ống thép thẳng được cắt theo chiều dài yêu cầu.

- hình thành:

- Ống được đặt trong máy ép thủy lực hoặc máy uốn và được tạo hình thành khuỷu tay bằng khuôn.

- Cắt tỉa và vát mép:

- Các đầu của khuỷu tay được cắt và vát để hàn.

- Điều tra:

- Khuỷu tay được kiểm tra độ chính xác về kích thước và chất lượng bề mặt.

3. Sản xuất khuỷu tay hàn

Trong phương pháp này, tấm hoặc tấm thép được sử dụng để sản xuất khuỷu tay. Các tấm được cắt, cán, và hàn để tạo thành hình dạng mong muốn. Quá trình này thường được sử dụng cho các khuỷu tay có đường kính lớn.

Các bước sản xuất khuỷu tay hàn:

- Cắt tấm thép:

- Một tấm thép được cắt thành hình dạng cụ thể dựa trên kích thước của khuỷu tay.

- Lăn:

- Tấm được cán thành hình trụ bằng máy cán.

- sự hàn:

- Các mép của tấm cán được hàn lại với nhau tạo thành ống.

- tạo hình:

- Ống hàn được tạo hình thành khuỷu tay bằng khuôn hoặc máy ép.

- Xử lý nhiệt:

- Khuỷu tay trải qua quá trình xử lý nhiệt để cải thiện tính chất cơ học của nó.

- Kiểm tra và thử nghiệm:

- Đường hàn được kiểm tra khuyết tật bằng phương pháp kiểm tra không phá hủy.

4. Phương pháp ép đùn

Phương pháp ép đùn được sử dụng để tạo ra các khuỷu tay liền mạch bằng cách ép đùn phôi rắn thành hình dạng mong muốn. Quá trình này phù hợp cho các ứng dụng áp suất cao và tạo ra các khuỷu tay có tính chất cơ học tuyệt vời.

Các bước trong phương pháp ép đùn:

- Làm nóng phôi:

- Một phôi thép rắn được nung ở nhiệt độ cao.

- xỏ lỗ:

- Phôi được đục lỗ tạo thành ống rỗng.

- Phun ra:

- Ống rỗng được ép đùn qua khuôn để tạo thành khuỷu tay.

- Xử lý nhiệt:

- Khuỷu tay trải qua quá trình xử lý nhiệt để tăng cường sức mạnh và độ dẻo dai.

- Điều tra:

- Khuỷu tay hoàn thiện được kiểm tra chất lượng và độ chính xác về kích thước.

5. Phương pháp uốn đẩy

Phương pháp uốn đẩy là một quy trình tiết kiệm chi phí được sử dụng để sản xuất khuỷu tay với độ dày thành ổn định. Phương pháp này bao gồm việc đẩy ống thép qua khuôn để tạo thành hình dạng mong muốn.

Các bước trong phương pháp uốn đẩy:

- Cắt ống:

- Một ống thép thẳng được cắt theo chiều dài yêu cầu.

- sưởi ấm:

- Ống được làm nóng để làm cho nó dễ uốn.

- đẩy:

- Ống được làm nóng được đẩy qua khuôn để tạo thành khuỷu tay.

- làm mát:

- Khuỷu tay được làm mát từ từ để giảm căng thẳng bên trong.

- Điều tra:

- Khuỷu tay được kiểm tra chất lượng và độ chính xác về kích thước.

Kiểm soát chất lượng trong sản xuất khuỷu ống thép

Để đảm bảo độ tin cậy và hiệu suất của khuỷu tay ống thép, các biện pháp kiểm soát chất lượng nghiêm ngặt được thực hiện trong suốt quá trình sản xuất. Những biện pháp này bao gồm:

- Kiểm tra kích thước: Xác minh kích thước của khuỷu tay, chẳng hạn như bán kính, góc, và độ dày của tường.

- Kiểm tra không phá hủy (NDT): Sử dụng các phương pháp như kiểm tra siêu âm, kiểm tra chụp ảnh phóng xạ, và kiểm tra hạt từ tính để phát hiện các khuyết tật bên trong và bề mặt.

- Kiểm tra cơ khí: Tiến hành các bài kiểm tra để đánh giá sức mạnh của khuỷu tay, sự dẻo dai, và độ cứng.

- Kiểm tra thủy tĩnh: Kiểm tra khả năng chịu áp lực bên trong của khuỷu tay mà không bị rò rỉ hay biến dạng.

Bàn: So sánh các phương pháp sản xuất khuỷu ống thép

| Phương pháp sản xuất | Các tính năng chính | Ứng dụng | ưu điểm | Nhược điểm |

|---|---|---|---|---|

| Phương pháp trục gá | Quá trình tạo hình nóng sử dụng trục gá và khuôn | Hệ thống áp suất cao và nhiệt độ cao | Cường độ cao, cấu trúc thống nhất | Yêu cầu xử lý nhiệt, chi phí cao hơn |

| Tạo hình nguội | Tạo hình ở nhiệt độ phòng | Khuỷu tay có đường kính nhỏ | Tiết kiệm chi phí, không cần xử lý nhiệt | Giới hạn ở kích thước nhỏ hơn |

| khuỷu tay hàn | Được làm từ thép tấm hoặc tấm | Khuỷu tay có đường kính lớn | Thích hợp cho kích thước lớn, tiết kiệm chi phí | Đường hàn có thể là điểm yếu |

| Phương pháp ép đùn | Khuỷu tay liền mạch từ phôi rắn | Ứng dụng áp suất cao | liền mạch, tính chất cơ học tuyệt vời | Đắt, phạm vi kích thước giới hạn |

| Đẩy uốn | Ống đẩy qua khuôn | Ứng dụng có mục đích chung | Độ dày tường nhất quán, tiết kiệm chi phí | Giới hạn ở kích thước và góc tiêu chuẩn |

Phần kết luận

Quy trình sản xuất khuỷu ống thép là một hoạt động chuyên môn cao và chính xác, đảm bảo các bộ phận quan trọng này đáp ứng nhu cầu của các ngành công nghiệp khác nhau. Cho dù được sản xuất thông qua phương pháp trục gá, hình thành lạnh, hàn, phun ra, hoặc đẩy uốn, mỗi phương pháp đều có những ưu điểm riêng và phù hợp với các ứng dụng cụ thể.

Bằng cách hiểu các quy trình sản xuất khác nhau và đặc điểm của chúng, bạn có thể chọn đúng loại khuỷu tay ống thép cho dự án của mình, đảm bảo hiệu suất tối ưu, độ bền, và hiệu quả chi phí.

Bạn phải đăng nhập để gửi bình luận.