Processo di produzione di gomiti per tubi in acciaio: Una guida completa

I gomiti per tubi in acciaio sono componenti essenziali nei sistemi di tubazioni, consentendo cambiamenti di direzione all'interno del gasdotto. Questi raccordi sono ampiamente utilizzati in settori come quello del petrolio e del gas, prodotti petrolchimici, centrali elettriche, e costruzione, dove sono necessarie connessioni robuste e affidabili per gestire l'alta pressione, temperatura, e ambienti corrosivi.

Il processo di produzione dei gomiti per tubi in acciaio è altamente specializzato, coinvolgendo vari metodi per garantire che il prodotto finale soddisfi rigorosi standard di qualità. Questo articolo fornisce una panoramica dettagliata del processo di produzione dei gomiti per tubi in acciaio, compresi i tipi di gomiti, materiali utilizzati, e le tecniche impiegate per produrli.

Metodo con mandrino Piegatura di tubi con formatura a caldo

Metodo di estrusione Curvatura del tubo

Curvatura del tubo con metodo di formatura a caldo

TEE per tubi con metodo del rigonfiamento idraulico

Cosa sono i gomiti per tubi d'acciaio?

Un gomito per tubo in acciaio è un raccordo che consente un cambio direzionale in un sistema di tubazioni. Questi gomiti sono generalmente disponibili in varie angolazioni, ad esempio 90 gradi, 45 gradi, e 180 gradi, per adattarsi a diversi layout di tubazioni. Sono classificati in base al loro raggio di curvatura, materiale, e metodo di produzione.

Tipi di gomiti per tubi in acciaio

I gomiti per tubi in acciaio possono essere classificati nei seguenti tipi in base al design e all'applicazione:

- Raggio corto (SR) Gomiti:

- Il raggio di curvatura è uguale al diametro del tubo (1D).

- Utilizzato in spazi ristretti dove sono richiesti layout compatti.

- Comune nei sistemi a bassa pressione.

- Raggio lungo (LR) Gomiti:

- Il raggio di curvatura è 1.5 volte il diametro del tubo (1.5D).

- Da preferire in impianti con pressioni e portate elevate.

- Riduce l'attrito e la perdita di pressione.

- Ridurre i gomiti:

- Progettato per collegare tubi di diverso diametro.

- Utilizzato in impianti dove è richiesta una riduzione graduale della portata.

- Gomiti personalizzati:

- Prodotto per applicazioni specifiche con angoli o dimensioni unici.

Materiali utilizzati nei gomiti dei tubi in acciaio

I gomiti dei tubi in acciaio sono realizzati con vari materiali, a seconda dell'applicazione e delle condizioni operative. I materiali comuni includono:

- Acciaio al carbonio: Utilizzato in applicazioni generiche con pressione e temperatura moderate.

- Acciaio inossidabile: Preferito per ambienti corrosivi e applicazioni ad alta temperatura.

- Acciaio legato: Utilizzato in sistemi ad alta pressione e alta temperatura, come centrali elettriche e raffinerie.

- Acciaio inossidabile duplex: Offre eccellente resistenza alla corrosione e robustezza, adatto per industrie offshore e chimiche.

Processi di produzione di gomiti per tubi in acciaio

La produzione di gomiti per tubi in acciaio prevede diversi processi specializzati per garantire che il prodotto soddisfi le specifiche richieste in termini di resistenza, durabilità, e precisione dimensionale. Di seguito sono riportati i principali metodi utilizzati nella produzione di gomiti per tubi in acciaio:

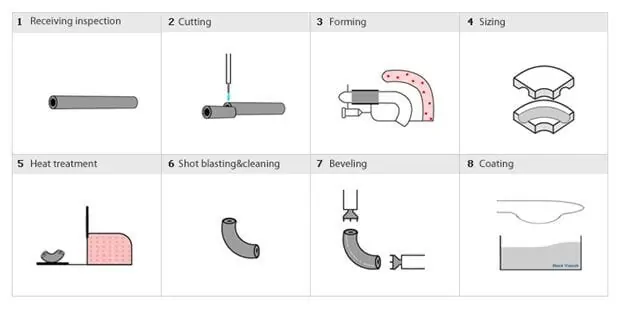

1. Metodo del mandrino (Processo di formatura a caldo)

Il metodo del mandrino, noto anche come processo di formatura a caldo, è una delle tecniche più comuni per la produzione di gomiti di tubi in acciaio. Questo processo prevede il riscaldamento di un tubo d'acciaio e la sua modellatura a gomito utilizzando un mandrino e una matrice.

Passaggi del metodo del mandrino:

- Taglio del tubo:

- Un tubo d'acciaio dritto viene tagliato alla lunghezza richiesta, a seconda della dimensione della curva da produrre.

- Riscaldamento:

- Il tubo viene riscaldato in un forno ad alta temperatura (tipicamente tra 900°C e 1100°C) per renderlo malleabile.

- Formare:

- Il tubo riscaldato viene posizionato in uno stampo e modellato a gomito mediante un mandrino. Il mandrino garantisce che il tubo mantenga la sua sezione trasversale rotonda durante la piegatura.

- Raffreddamento:

- Il gomito formato viene raffreddato lentamente per alleviare le tensioni interne e mantenere la sua integrità strutturale.

- Rifilatura e smussatura:

- Il materiale in eccesso viene tagliato, e le estremità del gomito vengono smussate per prepararle alla saldatura.

- Trattamento termico:

- Il gomito subisce un trattamento termico per migliorarne le proprietà meccaniche, come forza e tenacità.

- Ispezione e test:

- Il gomito finito viene ispezionato per verificarne l'accuratezza dimensionale, difetti superficiali, e proprietà meccaniche. Prove non distruttive (NDT) metodi, come test ultrasonici o test radiografici, vengono spesso utilizzati.

2. Processo di formatura a freddo

Il processo di formatura a freddo viene utilizzato per produrre gomiti di diametro inferiore e prevede la sagomatura del tubo d'acciaio a temperatura ambiente. Questo metodo è meno comune del processo di formatura a caldo ma è adatto per applicazioni in cui non è richiesto il trattamento termico.

Fasi del processo di formatura a freddo:

- Taglio del tubo:

- Un tubo d'acciaio dritto viene tagliato alla lunghezza richiesta.

- Formare:

- Il tubo viene posizionato in una pressa idraulica o in una macchina piegatrice e modellato a gomito utilizzando una matrice.

- Rifilatura e smussatura:

- Le estremità del gomito vengono rifilate e smussate per la saldatura.

- Ispezione:

- Il gomito viene ispezionato per verificarne l'accuratezza dimensionale e la qualità della superficie.

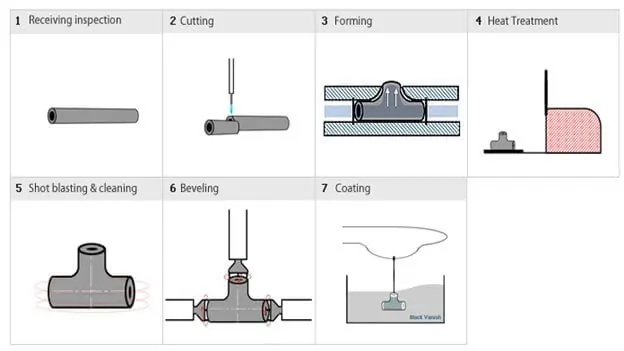

3. Produzione di gomiti saldati

In questo metodo, piastre o lamiere di acciaio vengono utilizzate per produrre gomiti. I piatti vengono tagliati, arrotolato, e saldato per formare la forma desiderata. Questo processo viene generalmente utilizzato per gomiti di grande diametro.

Fasi nella produzione di gomiti saldati:

- Taglio della piastra in acciaio:

- Una piastra in acciaio viene tagliata in una forma specifica in base alle dimensioni del gomito.

- Rotolamento:

- La piastra viene arrotolata in una forma cilindrica utilizzando una macchina laminatrice.

- Saldatura:

- I bordi della lamiera laminata vengono saldati insieme per formare un tubo.

- Modellare:

- Il tubo saldato viene modellato a gomito mediante una matrice o una pressa.

- Trattamento termico:

- Il gomito subisce un trattamento termico per migliorarne le proprietà meccaniche.

- Ispezione e test:

- Il cordone di saldatura viene ispezionato per individuare eventuali difetti utilizzando metodi di controllo non distruttivi.

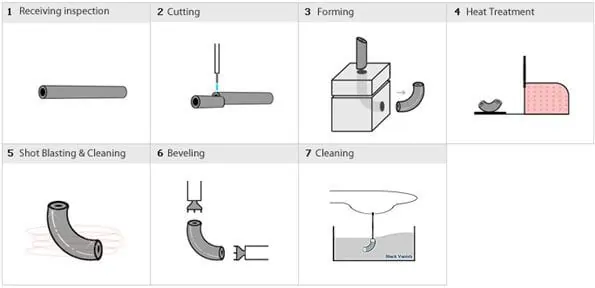

4. Metodo di estrusione

Il metodo dell'estrusione viene utilizzato per produrre gomiti senza giunzioni estrudendo una billetta solida nella forma desiderata. Questo processo è adatto per applicazioni ad alta pressione e produce gomiti con eccellenti proprietà meccaniche.

Passaggi nel metodo di estrusione:

- Riscaldamento della billetta:

- Una billetta di acciaio solido viene riscaldata ad alta temperatura.

- Penetrante:

- La billetta viene forata per creare un tubo cavo.

- Estrusione:

- Il tubo cavo viene estruso attraverso una matrice per formare un gomito.

- Trattamento termico:

- Il gomito viene sottoposto a trattamento termico per migliorarne la resistenza e la tenacità.

- Ispezione:

- Il gomito finito viene ispezionato per verificarne la qualità e l'accuratezza dimensionale.

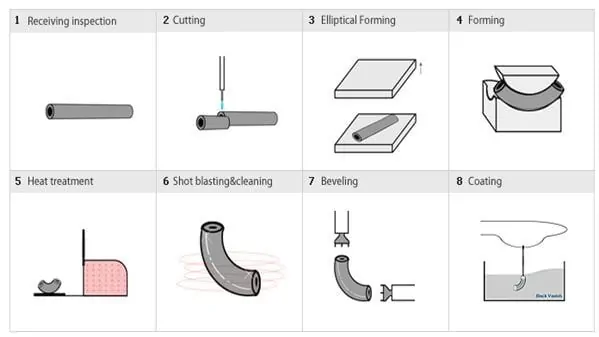

5. Metodo di piegatura a spinta

Il metodo di piegatura a spinta è un processo economico utilizzato per produrre gomiti con uno spessore di parete costante. Questo metodo prevede di spingere un tubo d'acciaio attraverso uno stampo per formare la forma desiderata.

Passaggi nel metodo di piegatura a spinta:

- Taglio del tubo:

- Un tubo d'acciaio dritto viene tagliato alla lunghezza richiesta.

- Riscaldamento:

- Il tubo viene riscaldato per renderlo malleabile.

- Spingendo:

- Il tubo riscaldato viene spinto attraverso una matrice per formare il gomito.

- Raffreddamento:

- Il gomito viene raffreddato lentamente per alleviare le tensioni interne.

- Ispezione:

- Il gomito viene ispezionato per verificarne la qualità e l'accuratezza dimensionale.

Controllo di qualità nella produzione di gomiti di tubi in acciaio

Per garantire l'affidabilità e le prestazioni dei gomiti dei tubi in acciaio, rigorose misure di controllo della qualità vengono implementate durante tutto il processo di produzione. Queste misure includono:

- Controllo dimensionale: Verifica delle dimensioni del gomito, come il raggio, angolo, e spessore della parete.

- Prove non distruttive (NDT): Utilizzando metodi come i test ad ultrasuoni, esame radiografico, e test con particelle magnetiche per rilevare difetti interni e superficiali.

- Prove meccaniche: Esecuzione di test per valutare la forza del gomito, tenacità, e durezza.

- Test idrostatico: Testare la capacità del gomito di resistere alla pressione interna senza perdite o deformazioni.

tavolo: Confronto dei metodi di produzione per gomiti di tubi in acciaio

| metodo di fabbricazione | Caratteristiche principali | Applicazioni | Vantaggi | Svantaggi |

|---|---|---|---|---|

| Metodo del mandrino | Processo di formatura a caldo utilizzando un mandrino e una matrice | Sistemi ad alta pressione e alta temperatura | Alta resistenza, struttura uniforme | Richiede un trattamento termico, costo più elevato |

| Formatura a freddo | Formatura a temperatura ambiente | Gomiti di piccolo diametro | Conveniente, nessun trattamento termico necessario | Limitato alle taglie più piccole |

| Gomito saldato | Realizzato con piastre o lamiere di acciaio | Gomiti di grande diametro | Adatto per taglie grandi, conveniente | Il cordone di saldatura può essere un punto debole |

| Metodo di estrusione | Gomiti senza saldatura ricavati dal pieno | Applicazioni ad alta pressione | Senza soluzione di continuità, eccellenti proprietà meccaniche | Costoso, gamma di dimensioni limitate |

| Spingere la piegatura | Tubo spinto attraverso una matrice | Applicazioni per scopi generali | Spessore della parete costante, conveniente | Limitato a dimensioni e angoli standard |

Conclusione

Il processo di produzione dei gomiti per tubi in acciaio è un'operazione altamente specializzata e precisa che garantisce che questi componenti critici soddisfino le esigenze di vari settori. Sia prodotto con il metodo del mandrino, formatura a freddo, saldatura, estrusione, o spingere la flessione, ciascun metodo presenta vantaggi unici ed è adatto ad applicazioni specifiche.

Comprendendo i diversi processi produttivi e le loro caratteristiche, puoi selezionare il tipo giusto di gomito per tubo in acciaio per il tuo progetto, garantendo prestazioni ottimali, durabilità, ed efficienza in termini di costi.

È necessario essere registrato nel per inviare un commento.